Jorge Rodríguez Larena

José Vicente Aguilar Salmerón

El desarrollo tecnológico descrito en este artículo, fruto de la colaboración de Agfra con el Instituto Tecnológico AIDO y la empresa nub3D, permite a fabricantes de equipos, disponer de un sistema de inspección dimensional automatizado y en línea con la cadena de producción, que evita la necesidad de útiles específicos para las piezas a inspeccionar, minimiza operaciones intermedias en el control e inspección de una pieza, en el tiempo de ciclo de fabricación de la misma, y posibilita el control del 100 % de la producción. Gracias a la tecnología XR que incorpora el sensor, se puede digitalizar en menos de 0,3 segundos, permitiendo digitalizar e inspeccionar una pieza en un tiempo mínimo. Esta tecnología se puede aplicar a piezas con tolerancias a partir de los 60 µm, en piezas pequeñas, o de 250 µm, en piezas grandes.

The technological development described in this article, a collaboration of AGFRA, together with the Institute of Technology AIDO and the company nub3D, allows equipment manufacturers to have an automated dimensional inspection system in line with the production line that prevents the need for specific tools for the pieces to be inspected, minimize intermediate operations in the control and inspection of a workpiece in the manufacturing cycle time and allows to control the 100 % of the production. With the XR technology that incorporates the sensor, it can be scanned in less than 0.3 seconds to get the digitized one-piece allowing reducing the inspection time to a minimum. This technology can be applied to parts with tolerances from 60 µm, in small pieces, or 250 µm, in large ones.

Introducción

La calidad es cada vez más un concepto clave en una sociedad competitiva y globalizada como la actual y muchas veces pretende ser un elemento diferenciador para las marcas en general, y muy especialmente en el sector de automoción.

Para aumentar la calidad del producto final, los fabricantes de equipos originales (OEM en sus siglas anglosajonas) necesitan garantizar que el 100 % de las piezas que reciben de sus proveedores cumplen las tolerancias exigidas. Y esto afecta directamente a cómo los proveedores realizan los controles de calidad.

Tradicionalmente, Agfra ha desarrollado útiles de control que se continúan usando para realizar un proceso de inspección por muestreo basado en el control estadístico. El número de piezas inspeccionado es pequeño por cada turno de trabajo. Pero este método cuenta con algunas limitaciones que muchas veces no permiten a las empresas cumplir con las exigencias de sus clientes:

- Lentitud en la respuesta ante fallos. Como el control se hace por muestreo, ante la detección de un error ya se han fabricado un número elevado de unidades que son susceptibles de tener ese mismo error.

- No se pueden discernir los elementos correctos de los incorrectos. Es decir, tienen que asumir que las unidades fabricadas entre la última unidad correcta y aquella en la que se detecta el error, tienen ese fallo.

- Cada nueva pieza requiere el diseño y fabricación de un nuevo útil de inspección o bien la adaptación del mismo, lo que tiene un coste importante.

Con estos condicionantes Agfra, junto al Instituto Tecnológico AIDO y la empresa nub3D han decidido implementar el concepto de Celda de Metrología en Línea, WLIP, utilizando un cabezal de digitalización 3D por luz blanca estructurada y un software de medición.

Sistema de inspección dimensional automatizado

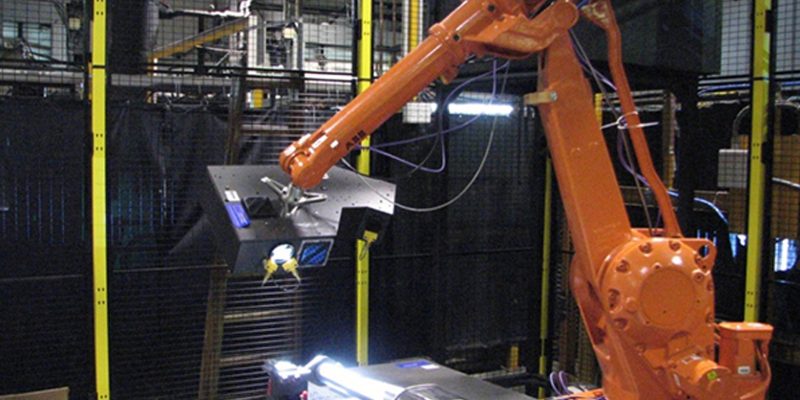

La implantación de un sistema de inspección dimensional automatizado y en línea con la cadena de producción (Figura 1) que cumpla con los siguientes requisitos, daría una solución al problema:

- Evitar la necesidad de útiles específicos para las piezas a inspeccionar

- Una tecnología de digitalizado que no requiera matizar la pieza con spray blanco, puesto que se debería disponer de un operario para ello y ralentizaría todo el proceso

- Muy rápido, realizar la inspección de una pieza en el tiempo de ciclo de fabricación de la misma para poder aspirar a realizar el control del 100 % de la producción

- Sistema reprogramable, es decir, el sistema debe permitir poder incluir nuevas piezas de forma fácil

La tecnología de nub3d por luz blanca estructurada basada en su cabezal y el software de control y medición cumple con todos estos requisitos. Gracias a la tecnología XR que incorpora el sensor éste puede digitalizar en menos de 0,3 segundos permitiendo conseguir el digitalizado de una pieza y su inspección en un tiempo mínimo. En este artículo se explica esta tecnología.

Dentro de los sistemas pasivos existen dos tecnologías diferenciadas en función del tipo de luz que proyectan para obtener el 3D, la tecnología láser, y una evolución de ésta, que es la luz blanca estructurada.

Los sistemas digitalizadores 3D por luz blanca estructurada se basan en un conjunto proyector-cámara. El proyector lanza una serie de patrones en forma de franjas sobre el objeto y la cámara lee la curvatura de éstas al incidir en la geometría variable del objeto. El software de procesado interpreta estos datos y obtiene los millones de puntos que representan la superficie de dicho objeto con exactitud muy elevada.

El cabezal normalmente utilizado para este tipo de aplicaciones tiene una resolución de 1,5 Megapíxels, es decir, en cada disparo se pueden llegar a capturar hasta 1,5 millones de puntos, y conseguir una distancia entre puntos a partir de 75 µm, lo que garantiza la capacidad de analizar mínimos detalles.

Estos escáneres también se llaman sistemas de digitalización por área. En cada disparo, de menos de un segundo, el proyector ilumina con las franjas un área determinada del objeto a medir. En ese mismo único disparo el sistema obtiene la totalidad del 3D dentro del área iluminada. Esto hace que estos sistemas sean mucho más rápidos que los activos, que obtienen un solo punto en cada medición, o que los de tipo láser, que obtienen sólo una línea en cada disparo. Es decir, por cada disparo de un escáner de luz blanca se requieren cientos o miles de disparos láser.

Las áreas en la que trabaja el escáner son configurables. Normalmente los sistemas suelen disponer de 4 posibilidades distintas.

Cuanto más pequeña es el área de trabajo, mayor será la concentración de puntos y por lo tanto podrán ser identificados detalles más finos. A mayor área, mayor agilidad de escaneo, pero menor densidad de puntos, con lo cual se podrá obtener menor detalle.

La exactitud que pueden proporcionar estos escáneres oscila entre los 12 µm y los 48 µm, en función del área de trabajo seleccionada, lo que normalmente permite utilizar esta tecnología en piezas con tolerancias a partir de los 60 µm, en piezas pequeñas, o de 250 µm, en piezas grandes. Los sistemas ópticos se fundamentan en el cálculo de la profundidad mediante la técnica de triangulación.

Un sistema óptico activo siempre consta, como mínimo, de dos elementos en el cabezal de medida: un emisor de luz y un receptor. Tanto emisor como receptor están separados entre sí una distancia “d” conocida y forman entre sí unos ángulos determinados. El sistema emite luz hacia la superficie que se pretende medir y ésta la refleja, llegando parte de esta reflexión al receptor.

Conociendo la dirección del haz emitido y la del haz recibido se pueden resolver las dimensiones del triángulo formado y, por tanto, obtener la profundidad del punto inspeccionado. La principal ventaja de estos sistemas es que la medición se realiza sobre la superficie misma de la pieza y no necesita, por tanto, compensación de radio. Dentro de este grupo se encuentran los digitalizadores de punto, de línea y de área. A continuación tratamos brevemente estos últimos, que son los que nos interesan en la aplicación aquí descrita.

Digitalizadores de área: Son los sistemas más rápidos existentes en la actualidad. Una primera ventaja es que son capaces de digitalizar toda un área completa en una sola captura sin necesidad de ningún movimiento del cabezal. En cuestión de segundos son capaces de obtener coordenadas de millones de puntos situados sobre la superficie de la pieza. No emiten luz láser sino que utilizan luz blanca convencional lo que representa ventajas de seguridad.

Poseen definido un volumen de trabajo en el que se ha de colocar la pieza. La filosofía de trabajo es tan sencilla como hacer una fotografía: se sitúa el objeto en el volumen de medida y se “dispara”: el resultado no es una imagen sino un fichero con miles de medidas de la superficie.

¿En qué consiste el sistema de digitalización?

El digitalizador de área es capaz de obtener coordenadas a razón de 1 500 000 puntos en un cuarto de segundo.

Está formado por un cabezal de medida y por un paquete de software encargado del control de dicho cabezal y de realizar los cálculos de triangulación para la extracción del fichero de coordenadas.

El sistema emisor es un proyector de luz blanca y el receptor una cámara CCD. Cuando se inicia una digitalización el proyector lanza sobre el objeto una serie de líneas verticales blancas y negras que son registradas con la cámara; a partir de estas imágenes el sistema es capaz de obtener las coordenadas de la superficie que la cámara es capaz de ver.

¿Cómo triangula el sistema?

Matemáticamente se podría decir que el sistema proyector es un emisor de planos de luz y la cámara CCD es un receptor de líneas rectas de luz. El cálculo de la profundidad consiste en resolver las intersecciones plano-recta. (Figuras 6 y 7). El principal problema a resolver es identificar qué planos han de intersecarse con qué rectas. Esto se consigue codificando cada plano de luz emitido con un número de identificación mediante el uso de un código Gray.

El proyector genera los patrones que forman un código Gray1 sobre la pieza: primero se lanza una iluminación mitad blanca-mitad negra. La imagen reflejada por la pieza es almacenada por la cámara. A continuación se ilumina la pieza con un patrón negro-blanco-negro. La imagen es capturada nuevamente por la CCD. Esta secuencia se realiza n veces, n dependiendo de la resolución requerida en cada situación.

Si se observa el punto P de la figura 7, se ve que dicho punto es registrado por el pixel A(i,j) de la CCD. Cada vez que el proyector genera un código, el punto P se encuentra sobre una zona iluminada (a la que se asigna un ‘1’ lógico) o sobre una zona no iluminada (a la que se asigna un ‘0’ lógico). Sobre dicho pixel se va registrando una secuencia de unos (1) y ceros (0) que formará una palabra en código Gray, que identificará unívocamente sobre qué plano de proyección se encuentra el punto P. En el ejemplo se han utilizado sólo 3 patrones por lo que el espacio se divide en 23 = 8 secciones (0..7). El pixel A(i,j) recibe la palabra ‘110’ que corresponde al plano 4 en código Gray.

1El código Gray, denominado así en honor del investigador Frank Gray, es un sistema de numeración binario en el que dos valores sucesivos difieren solamente en uno de sus dígitos.

El sistema sabe que el punto que está siendo registrado por el pixel de cámara A(i,j) está siendo iluminado por el plano ‘110’. El sistema ha sido calibrado previamente en fábrica y tiene caracterizada la ecuación matemática del plano que corresponde al identificador ‘110’. También tiene caracterizada la ecuación de la recta 3D que pasa por el pixel A(i,j); por tanto el sistema ha de calcular la intersección de dicho conjunto plano-recta para saber las coordenadas (x, y, z) que corresponden al punto A(i,j) de la cámara.

Por su rapidez, resolución, exactitud en la medida y sencillez de manejo, este cabezal puede utilizarse en campos y aplicaciones tan diversas como: Ingeniería inversa basada en prototipo existente, prototipado rápido, medidas de planitud, ortopedia, sistemas de inspección y control de calidad, control de roturas en machería, arqueología, modelado y animación multimedia…

El sistema abre las puertas de la digitalización de superficies a campos en los que, ya sea por velocidad o problemas físicos de la superficie (superficies blandas o vivas), el problema no tenía solución con las técnicas tradicionales.

La celda de inspección WLIP (White Light Inspection Project)

Una celda de inspección WLIP consta de un útil de posicionado, un cabezal, un robot, el software de inspección y la personalización del interfaz de usuario que se ajusta a las necesidades del cliente. Además, se entrega llave en mano con escáneres y barreras de seguridad para dotarla de seguridad en planta y totalmente carenada.

El interfaz de usuario, que busca la máxima simplicidad para facilitar la operativa del usuario, permite realizar las acciones básicas al operario:

- Planificar las piezas que se quieren inspeccionar

- Arrancar y detener la celda, así como todas las operaciones básicas de la celda

- Ver el informe de inspección final

- Ver el resultado de si la pieza es válida o no

En cada ciclo de inspección el robot posiciona el escáner en las posiciones predeterminadas para poder capturar las áreas donde se encuentran los puntos de control que se quieren inspeccionar y el cabezal captura 1,5 millones de puntos en cada disparo en 0,3 segundos. Al finalizar este proceso, el software ejecuta el plan de inspección correspondiente a la pieza seleccionada y realiza una comparativa de la nube de puntos contra el CAD de la pieza. En el plan de inspección se han determinado las tolerancias permitidas en los puntos de control y esto permite al software proporcionar al final el resultado de si la pieza es válida o no.

Conclusiones

Con esta nueva tecnología, el fabricante de piezas ahorra costes de operación y también reduce la inversión. Con la celda, cada vez que se desea inspeccionar una nueva pieza, se reduce el tiempo de desarrollo de nuevos útiles y se reduce el coste del proyecto; sólo debe dedicarse tiempo a programar un nuevo plan de inspección y en algunos casos a cambiar el útil de posicionado. A su vez el número de operarios necesarios para realizar todo el proceso de inspección se reduce, pudiéndolos dedicar a otras tareas y, al no intervenir personas, la posibilidad de error humano se elimina.

Comentarios