Emilio Prieto

Centro Español de Metrología

Resumen

Se presenta aquí el concepto de medición y sus elementos clave, particularizándose a continuación para el campo de la metrología dimensional. Tras analizar el papel de la instrumentación y las características metrológicas que debe reunir ésta, se muestra la trazabilidad metrológica general en este campo, la unidad de longitud y su realización práctica, los principales patrones materializados, y cómo manipularlos y cuidar el entorno ambiental para obtener buenos resultados. Por último, se comentan los principales tipos de error y cómo evitarlos o cancelarlos para disminuir la incertidumbre asociada al resultado de la medición.

Palabras clave: medición, instrumento de medida, calibración, trazabilidad metrológica, patrón materializado, error, incertidumbre de medida.

Abstract:

The concept of measurement and its key elements are presented here, particularizing below for the field of dimensional metrology. After analyzing the role of the instrumentation and the metrological characteristics that it must meet, it is shown the general metrological traceability in this field, the unit of length and its practical realization, the main materialized standards, and how to manipulate them and take care of the environment to obtain good results. Finally, the main types of errors are discussed and how to avoid or cancel them to reduce the uncertainty associated to the measurement result.

Keywords: measurement, measuring instrument, calibration, metrological traceability, materialized standard, error, measurement uncertainty.

1. Introducción

El objetivo de una medición es determinar el valor de la magnitud particular sometida a medición, el mensurando, comparándola con otra magnitud de referencia de la misma clase, tomada como unidad, ya sea aplicando un instrumento de medida al mensurando (método absoluto o directo), ya sea empleando un comparador y utilizando patrones que materialicen valores próximos al del mensurando (método diferencial o por comparación).

Una medición comienza por tanto con una adecuada definición del mensurando, compatible con la exactitud requerida. Además, habrá que estudiar cuidadosamente:

- El método y procedimiento de medida más adecuados.

- La idoneidad de los instrumentos de medida (elección apropiada) en cuanto a sus características metrológicas.

- Las condiciones ambientales reinantes.

- Las normas que sean de aplicación.

En muchos casos, el resultado de una medición se determina a partir de una serie de observaciones obtenidas en condiciones de repetibilidad. La variación entre las observaciones repetidas se asume que es debida a magnitudes de influencia que pueden afectar al resultado de medida por no mantenerse totalmente constantes.

Toda medición puede describirse mediante un modelo matemático que muestre cómo varía el resultado de medida a partir de los valores de las magnitudes de entrada, incluyendo en estas las posibles magnitudes de influencia, no conocidas con exactitud. Este conocimiento imperfecto contribuye a la incertidumbre del resultado de medida, lo mismo que lo hacen las variaciones encontradas en las observaciones repetidas y cualquier otra incertidumbre asociada al propio modelo matemático.

2. Elementos que participan en la medición

Como decimos, en cualquier medición entran en juego la magnitud particular a medir, representada por el mensurando, y el instrumento o sistema de medida. Ambos se hallan en un determinado entorno ambiental, sometidos a magnitudes de influencia que les afectan y que influyen sobre el resultado de medida.

El instrumento deberá poseer las características metrológicas adecuadas a la exactitud requerida por la medición: resolución, sensibilidad, estabilidad, deriva, precisión, etc., cuyas definiciones pueden consultarse en el VIM [1].

El instrumento de medida deberá encontrarse calibrado; es decir, habrá sido comparado previamente con patrones o instrumentos de mayor nivel metrológico, de forma que el resultado obtenido posea la trazabilidad metrológica necesaria [2]. El instrumento de medida (y los patrones) debe recalibrarse periódicamente, dependiendo dicho periodo de distintos factores (estabilidad inherente, frecuencia de uso, entorno ambiental en el que trabaja, etc.), pero puede ajustarse a la vista de los registros históricos.

El instrumento de medida, basado en un determinado principio de funcionamiento, debe utilizarse siguiendo un procedimiento de medida específico, de forma que el resultado final venga acotado por un valor de incertidumbre que caracterice el rango de valores que pueden atribuírsele de forma razonable, con un cierto nivel de confianza. Esta incertidumbre se evalúa siguiendo las directrices de la guía GUM [3], una vez corregidos, si es posible, los errores sistemáticos. Sin el valor de incertidumbre, el resultado está incompleto y no puede utilizarse en los siguientes pasos (calibración de otros elementos o pronunciamiento sobre la conformidad de tolerancias o especificaciones técnicas).

3. Instrumentos utilizados en metrología dimensional

Los equipos utilizados en metrología dimensional son muy variados, atendiendo a las diversas magnitudes a medir, al campo de medida, a la resolución, a los principios físicos en los que se basan, etc. La elección de uno u otro dependerá del método aplicable y de la incertidumbre requerida en el proceso de medición.

La industria actual utiliza captadores electrónicos, de tipo inductivo y capacitivo, comparadores mecánicos, sensores ópticos, láseres, interferómetros, reglas codificadas, máquinas de medición por coordenadas, sistemas láser tracker, escáneres láser, sistemas de visión, etc., que han supuesto revoluciones parciales en el campo de la metrología, sobre todo al combinarse con la informática, la cual, al permitir automatizar los procesos de medición y eliminar la influencia del operador, ha contribuido a una mayor calidad y fiabilidad de la medición.

En todo caso, cualquier instrumento utilizado para realizar mediciones deberá hallarse calibrado; es decir, ligado en última instancia al patrón de longitud, a través de la cadena de trazabilidad metrológica correspondiente. Una clasificación típica de la metrología dimensional, atendiendo al tipo de mediciones a realizar, podría ser la siguiente:

La jerarquía existente, desde los patrones de mayor nivel a los instrumentos más sencillos, puede representarse mediante un esquema piramidal simplificado, como el que muestra la siguiente figura, en el que destacan, tras la diseminación de la unidad de longitud en el nivel superior, mediante técnicas interferométricas, la calibración de patrones materializados, básicamente bloques patrón, patrones a trazos y patrones de amplificación, que proporcionan trazabilidad metrológica a los niveles inferiores y, desde ellos, a gran variedad de instrumentos.

4. La unidad de longitud

La unidad básica SI de longitud es el metro. Su actual definición fue acordada en la 26ª reunión de la Conferencia General de Pesas y Medidas (CGPM) en noviembre de 2018, con ocasión de la revisión del SI y la ligazón de sus unidades básicas a constantes universales, habiendo entrado en vigor el 20 de mayo de 2019, día mundial de la metrología. Es la siguiente:

El metro, símbolo m, es la unidad SI de longitud. Se define al fijar el valor numérico de la velocidad de la luz en el vacío, c, en 299 792 458, cuando se expresa en la unidad m s-1, donde el segundo se define en función de la frecuencia del Cesio ΔνCs.

Dicha definición equivale a decir que “el metro es la longitud del trayecto recorrido por la luz en el vacío durante un intervalo de 1/299 792 458 de segundo”, tal como decía la anterior definición, de 1983, asegurando así la continuidad histórica con aquella.

La ecuación fundamental subyacente bajo la definición del metro es la relación directa existente entre longitud, intervalo de tiempo y velocidad de la luz:

l = c · Δt

(1)

donde c es el valor fijo de la velocidad de la luz en el vacío, c = 299 792 458 m s–1, y Δt es el tiempo de propagación de la luz a lo largo de un trayecto de longitud l.

La definición del metro se puede realizar en la práctica mediante uno de los siguientes métodos primarios:

a) por medición directa del tiempo de propagación de la luz, aplicable normalmente a grandes distancias, por ejemplo la distancia tierra-luna,

b) por medición indirecta del tiempo de propagación de la luz, mediante técnicas de interferometría óptica, basadas en los fenómenos de interferencia de la luz, dada la dificultad que supone medir un intervalo de tiempo muy corto.

5. Patrones materializados de longitud.

Tras la realización práctica de la unidad de longitud, ésta se disemina al siguiente nivel metrológico, constituido normalmente por láseres, interferómetros y sistemas interferométricos láser, empleados en la calibración de los primeros patrones materializados, cuyos tipos básicos son:

- Patrones a cantos: bloques patrón, barras de extremos, columnas de bloques patrón, etc.

- Patrones a trazos: reglas a trazos, reglas codificadas, etc.

- Patrones de amplificación: de escalón, de ranura, flick standards, etc.

La calibración del primer tipo de patrones se realiza de manera absoluta en un interferómetro, o por comparación interferométrica o mecánica, dependiendo de las dimensiones y calidad de los patrones, y la incertidumbre requerida.

En el caso de los patrones a trazos, los métodos utilizados suelen ser interferométricos, con ayuda de métodos ópticos para el enrase de los trazos.

En el tercer caso, suele utilizarse también interferometría, junto a palpadores inductivos, sensores láser, actuadores piezoeléctricos y microscopios de distinto tipo.

6. Precauciones a tomar en las mediciones de longitud

La finalidad básica de las mediciones dimensionales, en metrología, es la calibración de patrones y sistemas de medida, dotándolos de trazabilidad, mientras que en producción, ya sea in-process o post-process, es garantizar y verificar la concordancia del producto fabricado con sus especificaciones de diseño.

La necesidad actual de una mayor exactitud en las mediciones procede de la mayor precisión requerida en la fabricación, debido a nuevas exigencias:

- Tolerancias de fabricación más estrechas

- Compactación y miniaturización de componentes y productos (micro y nanoelectrónica)

- Diseño compensado entre fuerzas y tensiones

- Mayor precisión operacional y mejores prestaciones en engranajes, rodillos, elementos de guiado y sellado, etc., lo que implica tolerancias de posición, forma geométrica y calidad superficial más estrechas

- Ensamblado automático a altas velocidades

- Intercambiabilidad general de piezas, componentes y repuestos

- Fiabilidad en el funcionamiento de máquinas y fabricaciones en general

La medición siempre debe ser apropiada al nivel de las tolerancias especificadas y de la funcionalidad del producto. Tan malo es utilizar una metrología escasa para los requerimientos establecidos, como utilizar una demasiado elaborada, precisa y cara, cuando no hay necesidad.

En cualquier caso, cuando se pretende medir con exactitud y baja incertidumbre una distancia, un ángulo, la dimensión de un objeto material, una forma geométrica, o la calidad superficial de un elemento, es necesario tomar ciertas precauciones para que el resultado cumpla los requisitos de exactitud e incertidumbre buscados. Por ello, las mediciones de gran exactitud solo pueden realizarse en locales que cumplan las características siguientes:

– temperatura constante o con variabilidad limitada y controlada,

– ausencia de vibraciones mecánicas, e incluso acústicas,

– grado de humedad adecuado,

– limpieza y ausencia de polvo.

Constancia de temperatura:

Los resultados de medida en metrología dimensional deben darse referidos a 20 °C, que es la temperatura de referencia normalizada; por tanto, es indispensable trabajar en un local cuya temperatura sea lo más próxima posible a 20 °C. Cuando no es posible efectuar la medición en torno a esta temperatura, hay que aplicar correcciones a los valores obtenidos, para que el resultado de medición “corresponda” con el que se habría obtenido si se hubiese podido trabajar en condiciones controladas. Estas correcciones se efectúan habitualmente a partir de leyes empíricas, no totalmente exactas, que no lograr cancelar del todo el error sistemático correspondiente, a la vez que contribuyen a la incertidumbre de medida. Cuanto mayor sea la diferencia de temperatura respecto a 20 °C, mayor será la corrección por dilatación de la pieza a medir, y mayor será la incertidumbre asociada a la corrección.

Ausencia de vibraciones:

Las vibraciones podrían dar lugar a desplazamientos imperceptibles de las muestras bajo medición, o de ciertos órganos de los equipos de medición, o generar ruido. Por ello, los instrumentos de medida deben estar aislados de cualquier fuente de vibración, mecánica o acústica. Es habitual por ello el empleo de mesas especiales dotadas de amortiguación neumática, principalmente si se trabaja con fenómenos ópticos.

Además, en mediciones particulares, es necesario

- manipular y apoyar correctamente los patrones y muestras

- considerar el índice de refracción del aire

- considerar el tipo de material y su dilatación térmica

En efecto, en la determinación de la dimensión de un objeto, es clave conocer su temperatura, así como el valor del coeficiente de dilatación del material, para proceder a las correcciones oportunas.

Asimismo, en la medición con láseres, el conocimiento del índice de refracción del aire ambiente es fundamental, ya que la longitud de onda del láser depende de dicho índice, siendo necesario dividir el valor de la longitud de onda en vacío (valor certificado) entre el valor del índice de refracción, para obtener el valor de la longitud de onda real, correspondiente a las condiciones ambientales del laboratorio.

El índice de refracción del aire se obtiene mediante la fórmula empírica de Edlèn, cuya incertidumbre típica es de 1 x 10-8, en el rango de longitudes de onda entre 350 nm y 650 nm. Los factores que afectan al índice de refracción son: la presión, la temperatura y la humedad, normalmente medida como presión parcial de vapor de agua, y, en menor grado, el contenido en CO2, por lo que el laboratorio que trabaje con láseres debe contar con sensores de condiciones ambientales, calibrados y certificados.

7. Errores a evitar en las mediciones dimensionales

Algunos errores habituales en las mediciones dimensionales, que hay que evitar o compensar, son los siguientes:

a) Flexión sobre apoyos inadecuados (Airy, Bessel)

En el caso de patrones de longitud, ya sean de extremos o a trazos, es fundamental situar el patrón sobre apoyos adecuados, situados asimismo en posiciones adecuadas, de forma que, o bien se obtenga la menor flexión (caso de la calibración de patrones a trazos), o bien quede garantizado el paralelismo de las caras extremas del patrón (caso de los bloques patrón de gran longitud).

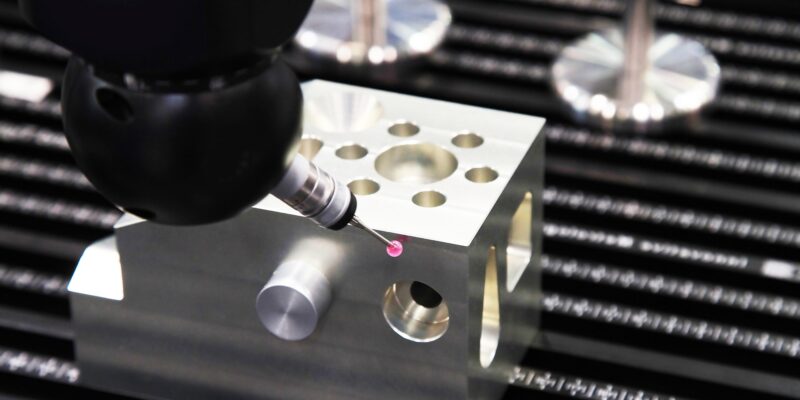

b) Deformación de Hertz, debida a la fuerza de contacto de los palpadores

En metrología dimensional, salvo en el caso de mediciones ópticas, es habitual recurrir a palpadores mecánicos que contacten con la pieza o patrón, para obtener la lectura. Se procura siempre que la fuerza que dicho palpador ejerza sobre la pieza sea mínima, de forma que no produzca deformaciones locales. No obstante, aun siendo pequeña dicha fuerza, en las mediciones más críticas habrá que considerar su valor, junto con las propiedades de los materiales (módulo de Young, coeficiente de Poisson, dureza, rugosidad, etc.) involucrados y las características del palpador (forma y dimensiones de la punta), para calcular la posible deformación y proceder a compensarla y a estimar la incertidumbre debida a la misma.

c) Error de coseno

El error de coseno surge cuando existe un desalineamiento entre el elemento u objeto a medir y el eje de medida, a lo largo del cual estamos efectuando la medición. Este error siempre produce una lectura inferior a la real, ya que el efecto del desalineamiento hace que midamos la proyección del elemento en cuestión sobre el eje de medida; es decir, el coseno de la dimensión real. En piezas de gran longitud es más fácil detectar el pequeño ángulo girado, pero en piezas cortas es difícil detectar este error, adquiriendo, en valor relativo, mayor importancia. La siguiente figura muestra una representación de dicho error y la aproximación que se realiza para cuantificarlo. Debe intentarse eliminarlo siempre. Para ello los patrones y piezas, o bien el sistema de medida, suelen situarse sobre mesas soporte, con varios grados de libertad, a fin de eliminarlo en todos los ejes.

d) Error de Abbe

Según el principio de Abbe, “el instrumento de medida debe estar construido siempre de manera que la distancia a medir sea continuación, en línea recta, de la escala graduada que constituye la referencia de medida. En el caso de que el eje de medida y el de la escala no sean coincidentes, sino que se encuentren separados por una cierta distancia a, la longitud leída coincidirá con la longitud medida solo si el sistema móvil se desplaza paralelamente a la escala, sin rotación alguna. Si el sistema sufre algún tipo de rotación entre las posiciones inicial y final, entonces la longitud leída sobre la escala no coincidirá con la longitud medida”.

Así pues, este error en la medida de longitud surge por amplificación de los errores angulares inherentes al movimiento de traslación de algunos instrumentos o sistemas de medida. Un calibre pie de rey, por ejemplo, posee un error de Abbe inherente, ya que la pieza, situada entre las bocas de medida, nunca está en línea con la escala de lectura, situada a cierta distancia de ella (Fig. 7).

Otro ejemplo de error de Abbe podríamos encontrarlo en la calibración de un patrón a trazos mediante un sistema láser de medida, cuando el patrón a trazos, cuyos trazos se enrasan con ayuda de un microscopio, no se encuentra en línea con el haz láser de medida. En este caso, dicho error puede cancelarse fácilmente variando la configuración de medición, de forma que se anule la distancia de Abbe, tal como se muestra en la fig. 8b) [4].

Notas

[1] https://www.cem.es/sites/default/files/vim-cem-2012web_0.pdf

[2] No hay que confundir la calibración de un instrumento con su ajuste (previo a la calibración) ni con su verificación (cumplimiento de requisitos especificados).

[3] https://www.cem.es/sites/default/files/gum20digital1202010_0.pdf

[4]Para saber más sobre el error de Abbe, véase el nº 8 de e-medida (https://www.e-medida.es/numero-8/es-el-error-de-abbe/)

Comentarios