Ingeniero Mecánico

Experto en mecánica de fluidos e instrumentación.

Resumen: Con la creciente demanda de ensayos de laboratorio para la certificación de productos, las autoridades metrológicas insisten en la necesidad de un apropiado control de calidad en las mediciones realizadas durante tales pruebas. En éste artículo se plantea el modelo metrológico para evaluar la variabilidad en la operación de una instalación hidráulica, usada como banco de pruebas, para realizar ensayos de laboratorio de acuerdo con una norma reconocida.

La variabilidad de una instalación de tubería usada para ensayos se representa con la resistencia hidráulica, que depende de la caída de presión y el caudal, y por tanto, la incertidumbre se calcula, mediante la ley de propagación, considerando que las variables están correlacionadas. Los valores obtenidos tanto para la incertidumbre como para el coeficiente de correlación son validados con los datos experimentales de la tipificación de la instalación hidráulica de ensayo para probar aparatos sanitarios cerámicos con válvula dosificadora de descarga.

Los resultados obtenidos muestran que el modelo propuesto además de ser una opción practica para calcular la incertidumbre, que evalúa la variabilidad de corto plazo, también es una alternativa confiable para realizar el control metrológico, es decir, demostrar la estabilidad de la operación de la instalación o variabilidad de largo plazo. De otro lado, también esclarecen la diferencia entre evaluar la incertidumbre en un laboratorio de ensayos y otro de calibración, al momento de adelantar la acreditación de los mismos.

Palabras clave: ensayo de laboratorio, control metrológico, incertidumbre de medición, correlación de variables. .

Abstract: With the growing demand for laboratory tests to evaluate and certify products, the authorized bodies insist on an appropriate quality control in the measurements made on the test. This article raises the metrological model to assess the variability during the operation of a hydraulic system, used as test bench for testing according to a recognized standard.

The variability of the facility is represented with the hydraulic resistance, calculated from the pressure drop and flow rate, while the uncertainty (variability of short-term) is evaluated using the law of propagation, considering that the variables are correlated. The values obtained for the uncertainty and the correlation coefficient are validated with the experimental data of the standardizing the installation for testing flushometer valve water closets procedure.

The results obtained show that the proposed model is a practical option to calculate the uncertainty, it is also a reliable alternative to perform the metrological control (variability of long-term), and in addition clarifies the difference between assessing the uncertainty in a testing laboratory and other calibration, during the accreditation of the laboratory.

Keywords: testing laboratory, metrological control, measurement uncertainty, correlated quantity.

1.Introducción

Un ensayo de laboratorio es el procedimiento mediante el cual se demuestra que un material o producto satisface un requisito especificado en una normativa técnica (especificación) o legal (requerimiento), con el propósito de evaluar la conformidad [1]. Por su parte, el laboratorio que realiza tal ensayo debe demostrar que es competente para practicar la prueba, mediante acreditación bajo norma ISO/IEC 17025 [2], reglamentada en las directivas de la International Laboratory Accreditation Cooperation (ILAC), que tratan los asuntos de: incertidumbre [3], trazabilidad [4] y calidad del resultado [5]. No obstante, la aplicación de las recomendaciones ISO/IEC 17025 a cada tipo de laboratorio (ensayo o calibración) tiene diferencias que deben ser consideradas; tal como lo advirtieron en su momento la ILAC [6] y la European Cooperation for Accreditation (EA) [7]: se espera que de una calibración siempre se calcule la incertidumbre y se reporte conjuntamente con la trazabilidad referida al Sistema Internacional de Unidades (SI); en cambio, en un ensayo no siempre es necesario ni calcular ni reportar la incertidumbre. De otro lado, el efecto de la variabilidad experimental sobre el resultado de medición de un ensayo es mucho mayor que en el de una calibración.

En la directiva ILAC P10-01[4] se resalta la importancia de que un laboratorio de ensayos tenga evidencia cuantitativa de las dudas sobre la calidad de una medición; de manera que cuando haya certeza de que la variabilidad es pequeña, ya sea por los efectos aleatorios y sistemáticos de las variables medidas o los efectos aleatorios de las variables de influencia, no sea necesario ni declarar la incertidumbre ni demostrar la trazabilidad [2, 6]. La consecuencia práctica de ésta directiva es que la incertidumbre siempre debe ser analizada en cualquier medición, ya sea para declararla en el reporte del ensayo, o porque es la evidencia de que la variabilidad es despreciable y no hay que calcular la incertidumbre.

La intención de la EA [7] al establecer la diferencia entre evaluar la incertidumbre de una calibración y un ensayo, es resaltar el hecho de que el procedimiento de ensayo se define por acuerdos entre las partes interesadas (cliente y laboratorio), quienes fijan diferentes propósitos y expectativas al ensayo, por ejemplo: representar condiciones reales de uso del producto, balancear condiciones extremas de aplicación y credibilidad del resultado obtenido. Por lo tanto, no es común disponer de un modelo metrológico para un ensayo, o es más difícil plantearlo que en la calibración de un medidor.

La variabilidad experimental de una medición debe evaluarse en el corto y largo plazo, mediante la incertidumbre en el primer caso y el control metrológico en el segundo [8]. Ni la incertidumbre ni el control metrológico por si solos son suficientes para asegurar la calidad del resultado de un ensayo. La “Guide to the expression of Uncertainty in Measurement”, o GUM [9, 10], es el método reconocido por la metrología técnica [11, 12] y legal [13], asociadas en la “World Metrology System” [14] para calcular la incertidumbre de una medición, cualquiera que sea el uso final de ésta. Mientras que el control metrológico [15, 16] se adelanta con: materiales de referencia, comparación interlaboratorio o examen de competencia según ISO/IEC 17025 [2]; o pruebas comparativas según ISO/IEC 17043 [17].

Una norma reconocida para realizar un ensayo de laboratorio generalmente define la incertidumbre de la(s) prueba(s); pero también puede suceder que la norma no la incluya. Entonces el laboratorio deberá elaborar el balance de incertidumbre del (los) procedimiento(s) normalizado(s), para completar el resultado de medición y declararlo apropiadamente en el reporte del ensayo. Además, evaluar la incertidumbre de medición de un ensayo es fundamental tanto para el laboratorio como para el cliente, y toda institución que use tales resultados con cualquier propósito; porque la incertidumbre es evidencia de la calidad del resultado y de la pertinencia del procedimiento aplicado en el ensayo [6].

En la literatura metrológica se encuentran modelos de incertidumbre para la calibración de los instrumentos de variables trazables con el Sistema Internacional de Unidades (SI) [18,19]; y los que hay sobre instalaciones hidráulicas tratan con la calibración de medidores de flujo [20, 21 y 22] y en general todos se limitan a trabajar con variables no correlacionadas [21].

El propósito de éste artículo es, por un lado, plantear el modelo metrológico para calcular la incertidumbre en un ensayo realizado en una instalación hidráulica en el cual se miden presión y caudal, considerando que ambas variables están correlacionadas; de manera que el modelo presentado sirva para elaborar el balance de incertidumbre [3,18]; y por otro lado, demostrar que la resistencia hidráulica es una variable confiable para llevar a cabo el control metrológico [15] de cualquier instalación hidráulica usada en un laboratorio de ensayo. El modelo propuesto es validado con los datos adquiridos en la tipificación de la instalación de pruebas según la norma para aparatos sanitarios cerámicos de la American Society of Mechanical Enginners Standards(ASME) y la Canadian Standards Association (CSA).

2. Descripción de la instalación de ensayos

Un nuevo laboratorio de ensayos para aparatos sanitaros cerámicos bajo norma ASME A112.19-2:2013 / CSA B45.1-13: “ceramic plumbling fixtures” [24] (denominada de aquí en adelantenorma referencia del ensayo, o NRE), fue montado por laUniversidad EAFIT y la empresa Colceramica en el laboratorio de hidráulica de la universidad; que contó además con el apoyo financiero del Departamento Administrativo de Ciencia Tecnología e Innovación de Colombia

(Colciencias), dentro del marco del proyecto denominado “Instalación de un laboratorio para investigación funcional y certificación de aparatos sanitarios”.

Con el fin de acreditar dicho laboratorio, se elaboró el presupuesto de incertidumbre de las pruebas para inodoros cerámicos de la NRE [25]; que pertenece al grupo de las que tiene un valor de referencia para el valor medido, pero no especifica la incertidumbre asociada a éste. La norma es explicita en requerir que la instalación sea verificada antes de probar un sanitario y que se registre la presión de salida y el caudal que específica para cada prueba.

2.1 Componentes

La instalación hidráulica del nuevo laboratorio en la que se realizan los ensayos de la NRE se compone de tres partes (figura 1): la estación de suministro de agua y dos líneas de ensayos o probadores: uno para inodoros con tanque gravimétrico de descarga (o TGD) y otro para inodoros con válvula dosificadora de descarga (o VDD). Los ensayos (ocho para TGD y siete para VDD) tiene dos propósitos fundamentales, de un lado, medir el consumo de agua, del otro, evaluar la eficiencia de lavado de la taza.

Adicional a los elementos descritos en la NRE para los probadores, la estación de suministro del nuevo laboratorio cuenta con un tanque acumulador de presión que opera entre 135-125 PSI(1 PSI = 68,947572931783 hPa), controlado por P0 en figura 1, y capacidad de 1000 litros, con el cual se cubre el requisito de presión mínima de P6 =125 PSI y se controlan los cambios fortuitos de presión y flujo durante el ensayo. También se incluyeron los manómetros P1 y P3 para medir la presión de entrada a cada banco de pruebas.

De los componentes especificados en la NRE, es relevante el regulador de presión, ya que es la variable con la cual se controla la ejecución de todos los ensayos: 20, 50, 80 PSI para TGD y 35, 45, 80 PSI para VDD. Los probadores del nuevo laboratorio fueron diseñados con tres ramales (rectángulo punteado en figura 1), uno para cada presión de prueba; los detalles del probador de VDD se muestran en la figura 2. La NRE requiere que los medidores de presión (P0, P4 y P5) tengan una exactitud menor al 2% y una discriminación de 1 PSI. La NER no pone ningún requisito para los reguladores de presión, entonces se instalaron reguladores de pistón, con acción balanceada.

De acuerdo con el procedimiento de tipificación de la NRE, con el regulador de presión VRP-01 y el manómetro P4 (figura 2) se ajusta la presión prescrita (45 PSI), mientras que con la válvula VRF-01 se ajusta el caudal Q1 (112 litros por minuto, L/min); y se deben reportar el caudal indicado en Q1 y la presión de salida en P5.

Para aplicar el modelo metrológico propuesto en éste artículo con el fin de calcular la incertidumbre de tipificación de la instalación hidráulica, se mide y registra además la presión de entrada al probador (P3 en figura 2), para calcular la caída de presión (ΔP=Pe-Ps) que se presenta durante la verificación. La caída de presión de los reguladores montados en el probador VDD del nuevo laboratorio, se obtuvo variando la presión de salida (figura 3). Este resultado coincide con la presión de recuperación especificada por el fabricante del regulador.

Además de los medidores requeridos en la NRE, los probadores de TGD y VDD del nuevo laboratorio cuentan también con sensores virtuales para la presión de entrada y salida, el caudal y las variables de las condiciones ambientales de las pruebas; cuyos valores son recolectados con un sistema de adquisición de datos [26]; de manera que es posible registrar automáticamente los valores medidos en las repeticiones aleatorias de la tipificación. Ésta información experimental se usó para calcular la desviación estándar experimental de las variables de entrada y validar el modelo propuesto para propagar la incertidumbre.

2.2 Condiciones de operación

Según la NRE, el banco de pruebas debe ser tipificado para: (1) establecer la capacidad de la instalación a las mínimas condiciones del ensayo y (2) simular las condiciones de operación en una instalación típica para aparatos sanitarios, bajo condiciones de reproducibilidad que se puedan garantizar en el probador. Las condiciones específicas de presión y caudal para verificación de los probadores TGD y VDD se resumen en la tabla 1.

Hay que aclarar en este punto que para los cálculos y registro de datos se usaron las unidades del sistema inglés, porque además de ser las originales de la NRE, ofrece la ventaja de que los valores medidos tienen el mismo orden de magnitud, y esto permite que: (1) la incertidumbre no quede con magnitudes muy pequeña y (2) la curva de cada variable tenga la misma legibilidad en la escala del registrador virtual; lo que a su vez facilita la comparación de resultados.

Para plantear el modelo de incertidumbre y elaborar el procedimiento experimental de validación, se escogió la verificación del probador para sanitarios con VDD, porque los ensayos efectuados en él son afectados directamente por el estado de operación de la instalación; cosa que no ocurre en sanitarios con TGD, pues las pruebas se efectúan con la energía del agua acumulada en el tanque.

Según la NRE, en la tipificación se debe registrar la presión en P5 y el caudal Q1 a través del probador cuando se abre la VDD (figura 2). La carta del registrador con los datos originales de P5 y Q1 en la verificación a Ps =45 PSI (310 kPa) y suministro de 125 PSI (860 kPa) se muestra en la figura 4, donde la línea punteada es la presión de salida (Ps) y la continua el caudal (Q) durante la apertura y cierre de la válvula de descarga.

2.3 Factores de variabilidad en una instalación hidráulica

El movimiento de un fluido a través de una tubería genera efectos aleatorios que alteran la señal que capturan los medidores de presión y caudal [26] como: perturbación del perfil de velocidad de flujo, debido a la configuración de la tubería; fluctuación de la presión estática, por deriva mecánica de la bomba o disminución de presión en tanques acumuladores; variación de la contrapresión producida por cambios en las condiciones de flujo; declinación de la presión de suministro en un regulador de presión y la inestabilidad misma de la operación de los reguladores de presión. Estos son motivos de duda que solo se pueden observar y evaluar durante la operación real de una instalación específica, mediante repeticiones aleatorias de las mediciones especificadas en el procedimiento de tipificación.

Otro motivo de variabilidad que afecta a una instalación hidráulica cuando se usa como banco de ensayo en un laboratorio, es la relación inmanente entre la caída de presión (ΔP) y el caudal (Q) durante la ejecución de una prueba; es decir, aunque se separen racionalmente las variables ΔP y Q para hacer un análisis físico-matemático del fenómeno natural y se usen diferentes instrumentos para medir las dos variables; en la realidad es imposible cambiar la una sin afectar a la otra, y por lo tanto esa correlación debe ser incluida en la evaluación de la incertidumbre [18, 25].

El efecto de la conexión entre cada par de mensurandos de entrada se evalúa mediante el coeficiente de correlación [9,18]; el cual define la proporción con la que uno de los mensurandos cambia al variar el otro, debido a la intersección aleatoria de sus campos de acción. Vale aclarar que la correlación metrológica no es evidencia de una relación causal; solo es un indicio de que cuando uno de los mensurandos del par varía, produce cambios en el conexo, o que ambos dependen de la variación de un tercer mensurando. No obstante, cuando la correlación es fuerte, si es justificación de tal relación causa-efecto.

3. Modelo y métodos

Aplicar la GUM [9] a un ensayo de laboratorio es más difícil que a una calibración [6, 7]: en ésta el procedimiento se controla mediante la variable calibrada y en aquel los procedimientos depende de múltiples factores, según el producto examinado y el propósito proyectado para el resultado obtenido. Pues aunque se trate de un ensayo bajo una norma reconocida; la instalación, los materiales de trabajo la selección del espécimen probado y la ejecución misma del ensayo implican muchas más causas de variaciones en el procedimiento, que contribuyen a la incertidumbre de medición. En otras palabras, el mismo procedimiento de ensayo puede producir diferente resultado de medición, porque las características de un producto no son un mensurando bien definido.

En tanto sea posible, los valores de incertidumbre calculados aplicando la GUM y los obtenidos con datos experimentales deben ser comparados; con el fin de validar los valores de incertidumbre producidos por ambos métodos. Por principio, el valor de la incertidumbre obtenido con cualquier metodología debe ser semejante; la diferencia entre los valores se deberá a que: (1) en alguna de las dos técnicas no se incluyeron todos los motivos o efectos de incertidumbre relevantes, (2) se valoró por encima o por debajo de algún motivo de incertidumbre significativo o (3) hay diferencias de desempeño de algún procedimiento durante su aplicación que no se han identificado [27].

3 .1 Modelo metrológico

3.1.1 Planteamiento del modelo físico

El flujo de un fluido real de densidad ρ a través de un conducto de radio hidráulico rh y trayectoria S depende de: el gradiente de presión (dP), la velocidad (V) y el esfuerzo viscoso G(τ0,µ); relacionados mediante el principio de cantidad de movimiento [28]:

Integrando la ecuación anterior bajo las condiciones de: densidad constante (ρ) y viscosidad (µ) conocida; en el caso específico de una tubería de diámetro D = 2rh, con trayectoria de longitud S = L; por la cual fluye un caudal Q de líquido, con perfil de flujo completamente desarrollado, y cuya caída de presión (ΔP) es la diferencia entre las presiones de entrada (Pe) y salida (Ps) de la tubería, se obtiene la resistencia hidráulica (Rh):

La resistencia hidráulica de una instalación de tubería depende de: la geometría de la instalación, régimen de flujo y tipo de fluido. La geometría la determinan el diámetro, longitud, y accesorios de tubería. El régimen de flujo, representado por el superíndice b, puede ser laminar (b=1) o turbulento (b=2). Si el fluido es un gas, se deben incluir en la ecuación (1) las variaciones de densidad con la presión y la temperatura de operación [29]; lo que provoca un cambio en la forma de ΔP de la ecuación (2).

3.1.2 Identificación del mensurando

Cuando los ensayos de la NRE se efectúan a la presión de suministro mínima (Pe=125 ± 1 PSI), las condiciones de flujo para la tipificación de la instalación son las que se resumen en la tabla 2.

De acuerdo con el número de Reynolds obtenido en la tipificación (tabla 2) se puede afirmar que: el flujo en el probador de TGD es laminar, mientras que en el probador VDD es turbulento; en términos metrológicos, esto implica que la función para calcular la incertidumbre del probador de TGD es lineal (b=1):

y el modelo del probador de VDD es cuadrático (b=2):

De acuerdo con el enfoque de la GUM [9], el modelo metrológico general para propagar la incertidumbre a la variable de salida, o mensurando (Y), es decir a la resistencia hidráulica (Rh), tiene la forma:

Donde las variables de entrada, o mensurandos de entrada (Xi), son la caída de presión (ΔP) y el caudal (Q = X2). Como la caída de presión en la tubería se calcula con la diferencia de las presiones de entrada (Pe=X1,1) y salida (Ps=X1,2), el valor estimado (y= Rh) para el mensurando se obtiene con la expresión:

Al anterior modelo metrológico se deben agregar obviamente los efectos aleatorios de las condiciones ambiente del agua y el aire (variables de influencia); así como los efectos aleatorios y sistemáticos por: tipo de instrumento, discriminación de la escala, digitalización de señales; sin olvidar los provocados por la incertidumbre de calibración tanto de los instrumentos montados en el probador como la de los patrones de referencia utilizados, siendo indispensable que éstos últimos tengan trazabilidad con el SI. Pero serán omitidos aquí con el fin de resaltar el componente de incertidumbre que motivo el artículo, es decir, la correlación entre ΔP y Q.

3.1.3 Estimación del resultado de medición

Cuando el mensurando Y depende de varios mensurandos de entrada Xi según la función:

El valor del mensurando (y) se obtiene evaluando la función f convalores estimados (xi), ya sean conocidos o experimentales, de los mensurandos de entrada:

Para el caso en el cual la función f es un producto o división de mensurandos de entrada, la expresión anterior adquiere la forma [18]:

Donde xi es el valor medido de cada mensurando de entrada x, n el número de mensurandos, mientras que c y p son coeficientes de sensibilidad; entonces el estimado del valor medido para y es:

Por su parte, la incertidumbre estándar combinada del mensurando, u(y), con mensurandos de entrada correlacionados, se obtiene mediante la expresión [9]:

Donde u(xi) es la incertidumbre estándar de cada mensurando y r(xi,xj) el coeficiente de correlación entre pares de mensurandos específicos, el cual se determina con datos de las repeticiones del procedimiento o con base en la información disponible reconocida sobre la conexión entre las variables implicadas. Cuando la correlación es fuerte el valor del coeficiente es r(xi, xj) = 1; en cambio sí es débil r(xi, xj)→0 y si no hay tal conexión r(xi, xj) = 0 [9].

En el caso particular de un mensurando definido por la división de los mensurandos de entrada, correlacionados o no, es practico resolver la ecuación (11) en términos de la incertidumbre relativa [w(xi)=u(xi)/xi], ya que ésta no es afectada ni por la magnitud ni las unidades de las variables físicas; de manera que la incertidumbre relativa propagada [w(y)] con la división de dos mensurandos de entrada (x1 y x2) es [18]:

Usando la definición de incertidumbre relativa del mensurando [w(y)= u(y)/y]; se obtiene la magnitud de la incertidumbre estándar combinada u(ȳ) de éste [18]:

Aplicando las expresiones 10 y 12 al modelo físico planteado para el probador de VDD, es decir, con flujo turbulento (ecuación 4), se obtiene el modelo metrológico para calcular el resultado de medición de la tipificación; de la siguiente manera:

el valor medido (Rh) se estima con la ecuación

mientras que la incertidumbre relativa [w(Rh)] se propaga con la expresión

Para las dos ecuaciones anteriores:

La incertidumbre de medición determina la validez de una medición solo en el momento en el que ésta se realiza, es decir, en el corto plazo. Una vez se disponga de los datos de tipificación recolectados en varios años de operación, las ecuaciones (14) y (15) se evalúan con los promedios de los datos históricos de tales mensurandos, para hacer el análisis del estado de control estadístico [15] y demostrar la estabilidad de la instalación en el largo plazo [9, 27].

3.2 Procedimientos experimentales

Funcionamiento de la instalación en la NRE

La instalación básica requerida por la NRE se reproduce en la figura 5, con el fin de describir el procedimiento y mostrar las modificaciones de diseño que tiene la instalación del nuevo laboratorio.

El procedimiento de tipificación (sección 7.1.5.2 de la NRE) es el siguiente:

- Ajuste el regulador de presión 4 para que la presión de prueba sea de 45 PSI (310 kPa), leída en el manómetro 7;

- Conecte la VDD 12 al probador, con el ducto de descarga expuesto al ambiente;

- Accione la VDD y fije el caudal pico en el medidor 3 en 133 L/min (7,98 m3/h), ajustando la válvula 8 (si la especificación del fabricante no permite aplicar el flujo prescrito, ajuste la VDD en la posición completamente abierta);

- Conecte la VDD a la taza del aparato que se probara;

- Registre la presión máxima indicada en el manómetro 10 y el pico de flujo a través de la VDD 12 mientras está conectada a la taza.

Cabe aclarar que las válvulas 5 y 9 de la figura 5 no se mencionan, porque son un by-pass y una válvula de cierre respectivamente.

Repetitividad y reproducibilidad de la medición

Para evaluar la precisión de las mediciones tomadas durante la tipificación, se repitió el procedimiento de la NRE de la siguiente manera:

- manteniendo la presión de suministro en 125 PSI (860 kPa) que es la mínima requerida por la NRE, se verifico la instalación a 45 PSI y 80 PSI, que son las presiones de ensayo prescritas para tazas de impulsión con VDD;

- luego se varió el suministro a 115 PSI (800 kPa), que es la presión mínima requerida por el fabricante del regulador, y se repitió la verificación a 45 PSI y 80 PSI, con el fin de comprobar la estabilidad de operación de las válvulas reguladoras de presión.

El procedimiento se replicó diez veces en cada uno de los cuatro casos.

Coeficiente de correlación

La correlación experimental de los mensurandos de entrada se calculó con la covarianza (s) de n pares de datos de ΔP y Q, obtenidos en las repeticiones aleatorias efectuadas bajo las mismas condiciones de medición, mediante la expresión [9]:

Con el valor de s(∆P, Q) y la incertidumbre estándar de cada mensurando [u(∆P) yu(Q)] se calcula el coeficiente de correlación [r(xi, xj)] usando la expresión [9]:

De acuerdo con la información disponible en la mecánica de fluidos [28 y 30], el valor conceptual para éste coeficiente de correlación es uno [r(∆P, Q)=1].

3.3 Método de comparación de resultados

Para chequear la confiabilidad del resultado de medición producido por el modelo metrológico planteado, se calcula el valor medido y su incertidumbre asociada por dos métodos: en uno se usa una distribución de frecuencias y en el otro una función de distribución probabilidades [9, 27 y 31].

En el primer método, el valor medido (Rh), que se usa como referencia, es el promedio de los m valores obtenidos al evaluar la ecuación (14) con los datos de ΔPi y Qi, medidos simultáneamente en las n repeticiones aleatorias de la tipificación; es decir, con la distribución de frecuencias yk=f(x1, x2, …, xn)k , en la cual los efectos sistemáticos no cambian con el tamaño de la muestra (m es diferente de n cuando se descartan datos atípicos de la muestra, en caso contrario m=n):

Por lo tanto, la incertidumbre asociada [u(Rh)] es la varianza estándar experimental de la media [s2(Rh)] de los valores obtenidos para cada Rh, que corresponde a la definición misma de incertidumbre [9]:

El resultado de éste método se usa como valor de referencia, porque tiene el beneficio de que, si la función no es lineal, evita la aproximación con los promedios de los mensurandos, y además refleja las condiciones reales de desempeño del procedimiento; pero con el inconveniente de que se requiere tener la instalación física funcionado para tomar los datos.

En el segundo método, el valor medido se obtiene con el modelo metrológico planteado con los mensurandos ΔP y Q, o con sus promedios experimentales (Xi); en otras palabras, el valor medido se estima con la distribución de probabilidades y=f(x1,k , x2, k , …, xn,k ), en la cual los efectos sistemáticos dependen del número de repeticiones n de cada mensurando (xi). En éste caso, la media de cada mensurando de entrada se calculó con la expresión [9, 31]:

De manera que el valor medido (Rh) se obtiene evaluando la ecuación (14) con los anteriores Xi; mientras que la incertidumbre asociada [u(Rh)] se calcula con la ecuación (15), siempre y cuando se cumpla la condición de que la ley de propagación sea una aproximación confiable para la exactitud requerida en el ensayo [32].

4. Resultados

4.1 Estimación experimental de coeficientes de correlación

Como el probador tiene dos tipos de válvulas que controla la ejecución del ensayo: de un lado, la reguladora de presión, que es un accesorio común en instalaciones para fluidos y, del otro, válvula dosificadora de descarga, que es exclusiva en ésta instalación; el coeficiente de correlación se evaluó de dos formas: primero sin VDD para obtener un valor que se pueda aplicar en cualquier instalación hidráulica, y luego se conectó la VDD para aplicar el procedimiento de tipificación de la NRE.

En el primer caso, el coeficiente de correlación se calculó con la ecuación 17 evaluada con los pares de datos experimentales de ΔP y Q obtenidos de dos formas: en una se varió ΔP con la válvula reguladora de presión, y el valor obtenido fue r(ΔP,Q)=0,980; en la otra se cambió Q manualmente con la válvula de aguja correspondiente, y el valor fue r(Q,ΔP)=0,994. De acuerdo con lo anterior, se puede afirmar que r(ΔP,Q)=r(Q,ΔP), y es evidencia en favor de la suposición conceptual de que la correlación entre los mensurandos es fuerte, es decir, se puede afirmar que r(ΔP,Q) = r(Q,ΔP) =1.

En el segundo caso, la VDD controla el flujo en dos etapas: inicia con una apertura rápida para entregar el volumen de descarga y termina con un cierre lento. El valor del coeficiente de correlación en éste caso es r(ΔP,Q)=0,865, porque el diseño de la VDD (semejante a un regulador balanceado) se suma al efecto de la válvula reguladora de presión.

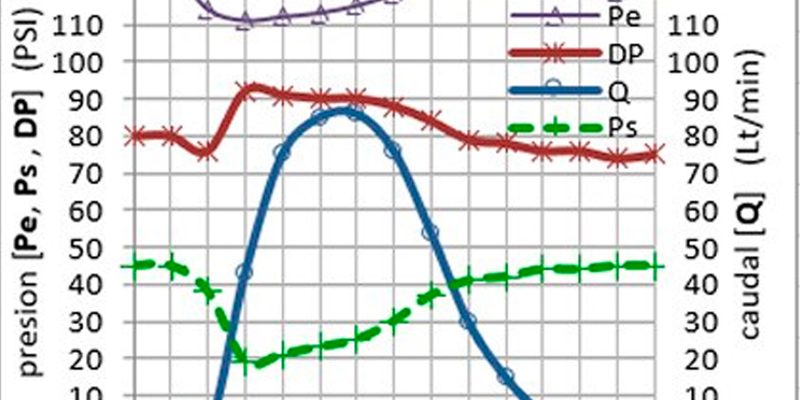

4.2 Repetibilidad de la tipificación

Los valores medidos para las presiones de entrada (Pe) y salida (Ps) así como el caudal (Q) en el banco de ensayo para VDD, capturados cada 0,5 s con el sistema de adquisición de datos, de la réplica que más se acerca al promedio de las diez repeticiones aleatorias de la tipificación, se presentan en la figura 6; que también incluye la caída de presión (DP=Pe-Ps). Las repeticiones se efectuaron bajo las siguientes condiciones: presión de suministro 130 PSI (900 kPa), presión de entrada al probador Pe=125 PSI (860 kPa), presión de prueba (o salida) Ps=45 PSI (310 kPa) y un caudal máximo Q=90 L/min (5,4 m3/h), controlado con una VDD de diafragma, con el piloto completamente abierto.

>

>

De acuerdo con las especificaciones del fabricante de la VDD, ésta dosifica 4,3 litros por descarga; volumen que corresponde a la integral del área bajo la curva Q en figura 6, durante el lapso de flujo (de 2,5 s a 3 s observado experimentalmente); y cuyo valor se puede aproximar con el producto del caudal pico (Qmax = 87 L/min) por el mismo lapso. El tiempo restante de apertura (2 a 2,5 s) es para cerrar lentamente la válvula y evitar así el golpe de ariete.

La presión de salida (curva Ps en figura 6) cae súbitamente ante la apertura de la VDD, su valor pico muestra el momento en el que empieza el cierre de la VDD, y se recupera gradualmente hasta volver a la presión prescrita (45 PSI).

La presión de entrada (curva Pe en figura 6) tiene una reacción de menor intensidad, pero es más inestable, debido a la operación de los reguladores de presión.

La caída de presión (curva ΔP en figura 6) queda con sentido opuesto al de las presiones de entrada y salida. La altura del pico de la curva corresponde a la pérdida de presión producida por la regulación de presión y el caudal que fluye a través de: regulador, tubería y accesorios. El regulador ajusta ligeramente el caudal, según su diseño (ver figura 3), para mantener estable la contrapresión regulada, ante cambios en la presión de suministro.

4.3 Propagación de la incertidumbre

Los datos capturados para Pe, Ps y Q en diez repeticiones aleatorias de la tipificación a 45 PSI, con suministro a Psum=130 PSI y el valor medido en cada replica Rh, calculado este con la ecuación (4), están en la tabla 3a. Con esa información se calculó: el promedio de los mensurandos de entrada [(ΔP=Pe-Ps) y Q] y del mensurando (Rh), así como la incertidumbre asociada [27], que se muestran en la tabla 3b.

Elresultado de medición estimado con el método de referencia (última columna de la tabla 3b), tiene unvalor medido de Rh = 29,894 PSI/(L/s)2 [ecuación (18)] y su incertidumbre asociada es u(Rh)= 0,32 PSI/(L/s)2 [ecuación (19)].

Al evaluar el modelo propuesto (ecuación 14) con los promedios de los mensurandos de entrada (ΔP y Q) de la tabla 3b, el valor medido para la resistencia hidráulica es Rh = 29,875 PSI/(L/s)2, magnitud muy próxima al valor de referencia.

Para propagar la incertidumbre asociada al anterior valor medido, la ecuación (15) se evalúa con tres valores para el coeficiente de correlación (ver tabla 4):

- r(ΔP,Q)=1, que corresponde al caso de usar la información conceptual disponible (teórica) o tener infinitas repeticiones de la medición (experimental), además de ser una aproximación al valor experimental obtenido, r(ΔP,Q)=0,980, para la instalación sin VDD. La incertidumbre es un 34% menor que el valor de referencia, es decir, tiene una confiabilidad de 66%. Valor aceptable para el propósito del ensayo, porque es muy próxima una desviación estándar de la distribución de probabilidades normal que se asignó al mensurando por no disponer de más información, según recomendación de la GUM [9].

- r(ΔP,Q)= 0,865, que es el valor obtenido al evaluar las ecuaciones 16 y 17 con los datos de las repeticiones del procedimiento de tipificación de la NRE, es decir, para la instalación con VDD. En este caso la incertidumbre es menor que el valor de referencia un 3%, ósea con confiabilidad de 97%. Incremento que se debe a la inclusión del efecto del cierre autónomo de la VDD.

- r(ΔP,Q)=0, equivalente a suponer que los mensurandos no están correlacionados; con lo que la incertidumbre duplica el valor de referencia, que implica ninguna confiabilidad. Condición que confirma la advertencia de la EA-4/02M [18]: “Se debe tener presente que desconocer la correlación entre mensurando de entrada puede conducir a una inapropiada evaluación de la incertidumbre estándar del mensurando”.

4.4 Resultado de medición

Con el método de referencia (tabla 3b), el resultado de medición es [9]:

Rh=29,894 PSI/(L/s)2 con una incertidumbre estándar combinada de u(Rh)=0,32 PSI/(L/s)2. La correspondiente incertidumbre relativa es w(Rh)/Rh=0,011.

Por su parte, el modelo metrológico propuesto, o sea, evaluando la ecuación (14) y la ecuación (15) considerando que r(ΔP,Q)=1 (tabla 4) para propagar la incertidumbre, produce el siguiente resultado de medición [9]:

Rh=29,875 PSI/(L/s)2 con una incertidumbre estándar combinada de u(Rh)=0,21 PSI/(L/s)2. La correspondiente incertidumbre relativa es w(Rh)/Rh=0,007.

5. Discusión

El coeficiente de correlación calculado con los datos simultáneos de caída de presión y caudal, confirma la hipótesis de que la conexión entre tales variables en una instalación hidráulica es fuerte; y además es independiente del régimen de flujo, pues aun en el caso de modelar un flujo laminar con una función lineal, el coeficiente sigue siendo la unidad.

Comparando los registros de operación del banco de ensayos para VDD a presiones de 45 PSI (figura 7a) y 85 PSI (figura 7b), se observa que el caudal máximo de la VDD aumenta de 86 a 126 L/min. Éste incremento se debe a la reducción de la resistencia hidráulica en la instalación por disminución de la regulación de presión; entonces la VDD también disminuye el tiempo de apertura para mantener constante el volumen descargado en 4.3 L, cumpliendo así su función de controlar el consumo de agua a cualquier presión de prueba.

En el registro de presión de salida (curvas Ps en figura 7) se observa que la hondura de la curva cambia de 19 a 46 PSI; aunque su tendencia es uniforme, sin aportar información adicional sobre variaciones en la operación de la instalación. En contraste, la presión de entrada (curvas Pe en la misma figura) muestra diferencias significativas en su tendencia: si la caída de presión en la prueba es alta (figura 7a) la recuperación de presión es forzada y hasta proclive a oscilar, comparada con la recuperación rápida y estable cuando la caída de presión es baja (figura 7b); en otras palabras, da información sobre el efecto del cambio en la presión provocado por la válvula reguladora de presión.

La caída de presión (curvas ΔP en la figura 7), al ser determinada por la diferencia de las presiones de entrada y salida, aporta información sobre las condiciones de trabajo así como sobre la estabilidad de operación. Con respecto al primer asunto, la altura del pico corresponde a la pérdida de presión producida tanto por acción de la regulación como por la fricción del fluido contra la tubería; y en lo que atañe al segundo, la tendencia de la curva ΔP advierte sobre la oscilación de la operación durante un ensayo, que se comenta abajo (ver figura 8b).

En la evaluación del cambio de la presión de suministro de 125 PSI (figura 8a) que es la presión requerida en la NRE, a 110 PSI (figura 8b) que es la presión recomendada por fabricante regulador de presión, manteniendo la misma presión prescrita del ensayo (45 PSI); no se observó alteración en el volumen descargado por la VDD y tampoco hubo cambios en la presión de salida (Ps). En contraste, la presión de entrada (Pe) presento un aumento en el tiempo de recuperación, concomitante con el cambio más relevante que se observó: la oscilación de la caída de presión (ΔP figura 8b), que evidencia una operación inestable del probador. En otras palabras, en una instalación hidráulica con regulación de presión, la presión de salida no cambia apreciablemente si la carga es constante (descenso súbito cuando se abre la VDD), mientras que la presión de entrada es afectada notoriamente por variación de la presión de suministro, afectando la estabilidad de la operación durante el ensayo.

En términos prácticos, la caída de presión en un banco de ensayos hidráulico, como el de la NRE, contiene información sobre las condiciones de trabajo de toda la instalación, y además permite determinar la presión mínima en la cual la operación es estable. En contrate, la presión de salida solo tiene información sobre la presión de cierre de la VDD. Luego el control metrológico [27] de la tipificación de la instalación debe adelantarse con la caída de presión y no con la presión de salida.

Comparando los tres valores de la incertidumbre calculada con el modelo propuesto (tabla 4) y el valor de referencia (tabla 3b), queda claro que la ley de propagación de incertidumbre es apropiada para demostrar la validez de una medición efectuada en una instalación que maneje fluidos; siempre y cuando se incluya la correlación entre presión y flujo, y se consideren, cuando sea necesario, términos de orden superior en la propagación; en lugar de hacer las simplificaciones metrológicas propias de los modelos lineales. La conexión entre la caída de presión y el caudal en una instalación hidráulica es fuerte, es decir, tiene un coeficiente de correlación igual a la unidad. Este coeficiente es válido tanto para flujo en régimen turbulento como laminar, sin importar que el régimen laminar sea modelado con una relación lineal para calcular el mensurando (como lo evidenciaron los resultados obtenidos en la tipificación del probador para TGD).

En una instalación que tenga dispositivos de regulación de presión o flujo (como la VDD o válvulas de control), el valor del coeficiente de correlación cambia por los efectos sistemáticos de tales dispositivos. En el caso observado, la suposición de r(xi, xj)=1 produce una incertidumbre con una confiabilidad del 66%, que sirve para elaborar el presupuesto de incertidumbre (corto plazo) en la fase diseño y arranque de la instalación. Una vez entre en operación la instalación, tal valor debe ser ajustado usando el registro histórico de datos (largo plazo) de la tipificación, para aumentar la confiabilidad del resultado de medición.

Los beneficios de evaluar la incertidumbre en un ensayo de laboratorio, que compensan ésta difícil y costosa labor, son: cuantificar la credibilidad del resultado de la prueba; mejorar la comprensión de los fenómenos involucrados en el ensayo; balancear la relación costo-beneficio del ensayo; y en contraprestación directa, reducir los costos de calibración de instrumentos, porque demuestra cuales instrumentos tiene poca influencia en el resultado de las mediciones efectuadas en un ensayo, y por lo tanto solo requieren que se verifique su trazabilidad.

6. Conclusión

Las partes involucradas en un ensayo de laboratorio: producto, instrumentos, equipos, instalaciones y operador humano, conforman un sistema lo suficientemente complejo para esperar que el clásico enfoque determinativo (causal) de una medición sirva para validar el resultado del ensayo; por lo tanto es indispensable tener un enfoque aleatorio (casual) que permite evaluar tanto la variabilidad experimental de los componentes de la instalación hidráulica como su efecto sinérgico durante la ejecución de una prueba; para garantizar la veracidad (exactitud) y la validez (incertidumbre) del resultado obtenido. Un modelo metrológico basado en la resistencia hidráulica y la correlación entre la caída de presión y el caudal, complementado con la incertidumbre de calibración de los instrumentos involucrados en la medición, es una alternativa confiable para elaborar el presupuesto de incertidumbre y adelantar el control metrológico de una instalación hidráulica usada como banco de prueba en un laboratorio de ensayos. Por lo tanto, la instalación hidráulica debe incluir tomas de presión ubicadas apropiadamente para medir las presiones de entrada y salida en el banco de prueba, con el fin de calcular con precisión la caída de presión durante la ejecución del ensayo. Usar solo la medida de alguna de las dos presiones no es suficiente, porque el caudal de la prueba lo determina el gradiente de energía consumido por el movimiento del fluido, y no la energía suministrada (entrada) o la entregada (salida).

Bibliografía

- ISO/IEC 17000:2004. Conformity assessment – Vocabulary and General Principles.

- ISO/IEC 17025:2005. General requirements for the competence of testing and calibration laboratories.

- ILAC P14-01:2013b ILAC Policy for Uncertainty in Calibration.

- ILAC-P10-01:2013a ILAC Policy on Traceability of Measurement Results.

- ILAC-P9:11/2010 ILAC Policy for Participation in Proficiency Testing Activities.

- ILAC-G17:2002 Introducing the Concept of Uncertainty of Measurement in Testing in Association with the Application of the Standard ISO/IEC 17025.

- EA-4 4/16 G:2003, “Guidelines on the expression of uncertainty in quantitative testing”.

- Valbuena J y Pérez J. “Variabilidad en el control metrológico técnico y legal”. Revista Universidad Eafit, 46(159): 86-106, julio-septiembre 2010.

- JCGM 100:2008. Evaluation of measurement data – Guide to the expression of uncertainty in measurement (GUM).

- ISO/IEC Guide 98-3:2008 “Expression of uncertainty in measurement (GUM)”.

- JCGM 200:2012. International vocabulary of metrology – Basic and general concepts and associated terms (VIM-3).

- ISO/IEC Guide 99:2007 “International vocabulary of metrology (VIM-3)”.

- OIML:2004. International Vocabulary of Terms in Legal Metrology (VIML).

- Bureau International des Poids et Mesures (BIPM). International metrology: The work of the BIPM and the OIML. BIPM-OIML. 2010, 4 p. On http://www .metrologyinfo.org /documents.html.

- OIML D 16:1986 (rev 2002) Principles of assurance of metrological control.

- Belanger B. Measurement Assurance Programs-Part I: General Introduction, Washington, National Bureau of Standards (o NIST), 676-I, 1984, 71 p.

- ISO/IEC 17043:2010. Conformity assessment – General requirements for proficiency testing.

- EA-4/02 M:2013, Expressions of the Uncertainty of Measurements in Calibration.

- Deutscherkalibrierdienst (DKD): DKD-3 Angabe der Messunsicherheit bei Kalibrierungen. Mit Ergensung-1 und Ergensung-2 “Beispiel”. 1998.

- Engel R. PTB’s Hydrodynamic Test Field – Investigations to Verify the Measurement Uncertainty Budget, in The International Conference on Flow Measurement FLOMEKO (12th , 2004, China). 2004, 10 p.

- Pöschel W and Engel R. The Concept of a New Primary Standard for Liquid Flow Measurement at PTB Braunschweig, in The International Conference on Flow Measurement FLOMEKO ( 9th, 1998. Swiden). 1998, 6 p.

- Scott J and Lewis M. “Uncertainty Analysis of the NIST Nitrogen Flow Facility”. Washington, NIST

- García-Márquez J, Alcalá N, Montoya M y otros. “Calibración de un interferómetro Fizeau: Calculo de incertidumbre”. Revista Mexicana de Física ,

51(1):114-120, enero 2005. - ASME A112.19-2-2013 / CSA B45.1-13: “Ceramic plumbling fixtures. Include update No.1 (2013)”, section 7.1. 2013

- Valbuena J. Presupuesto de incertidumbre para ensayos de aparatos sanitarios cerámicos, según norma ASME A112.19/ CSA B45.01-08, Medellín, Ingeniería de Flujo, 2014, 60 p.

- Valbuena J. Instrumentación real y virtual, Medellín, Ed Universidad Pontificia Bolivariana, 2003, pp 45, 137 y 237.

- ISO 21748:2010 Guidance for the use of repeatability, reproducibility and trueness estimates in measurement uncertainty estimation.

- Albring W. Angewandte Strömungslehre, Berlin, Akademie Verlag, 1988, pp 262-269.

- Valbuena J. Revista Contaminación Ambiental. “Simulación de redes de distribución para gas natural en estado estacionario considerando los efectos compresibles”, 16(28-29): 99-112, 1997.

- Benedict R. Fundamentals of Pipe Flow, New York, Ed Wiley, 1980, pp 9,178-221.

- JCGM 102:2011. Evaluation of measurement data – Supplement 2 to the “Guide to the expression of uncertainty in measurement” – Extension to any number of output quantities.

- JCGM 101:2008. Evaluation of measurement data – Supplement 1 to the “Guide to the expression of uncertainty in measurement” – Propagation of distributions using a Monte Carlo method .

Comentarios