Centro Español de Metrología (CEM)

Centro Español de Metrología (CEM)

Resumen: Este artículo pretende tratar los patrones de presión no primarios, es decir patrones de trabajo, como son manómetros, columnas de líquido, transmisores de presión, medidores capacitivos, medidores de conductividad térmica, medidores de viscosidad molecular, medidores de ionización y espectrómetros de masa, que son los medidores que se utilizan comúnmente para la medición de la presión. De esta forma se completa una serie de artículos relacionados con la presión que empezó con “Calibración de medidores de presión parcial mediante un sistema de expansión dinámica” [1] en el que se presentaban los sistemas de expansión dinámicos, así como los analizadores de gases residuales. Esta serie continuó con “La medida de la presión” [2] que exponía aspectos generales de la magnitud presión así como su diseminación y materialización mediante columnas de mercurio primarias y balanzas de presión y “La medida de la presión II” [3] en la que se explicaban los sistemas de expansión estáticos.

Palabras clave: presión, medidor, medida.

Abstract: This article intends to show non-primary pressure standards, also called working standards, such as pressure gauges, fluid columns, pressure transmitters, capacitive gauges, thermal conductivity gauges, spinning rotor gauges, ionization gauges and mass spectrometers, which are commonly used for pressure measurement. Thus, a series of articles related to the pressure is completed, which began with “Calibration of residual gas analyzers by means of a dynamic expansion system” [1], where dynamic expansion systems as well as residual gas analyzers were presented. This series continued with “The pressure measurement” [2], the general aspects of the quantity pressure as well as its dissemination and realization using primary mercury columns and pressure balances were introduced and “The pressure measurement II” [3], where static expansion systems were explained.

Keywords: pressure, gauge, measurement.

1.Introducción

El presente artículo tiene como intención dar una visión general de la tipología de instrumentos utilizados actualmente para la medición de la presión. En el mercado se podrán encontrar muchas variantes de los instrumentos recogidos en este artículo, siendo también los rangos presentados y las exactitudes incluidas meramente orientativos.

Esta tipología comprende los manómetros, los transmisores y transductores de presión, las columnas de líquido, los medidores capacitivos, los medidores de conductividad térmica, los medidores de ionización y los espectrómetros de masa.

2.Manómetros

Dependiendo del tipo de presión que miden se clasifican en manómetros propiamente dichos, vacuómetros y manovacuómetros. La diferencia entre un manómetro, un vacuómetro y un manovacuómetro es que aunque los tres son medidores de presión relativa, el manómetro mide presión relativa positiva o manométrica, el vacuómetro mide presión relativa negativa o vacuométrica y el manovacuómetro mide presión relativa positiva y negativa o manovacuométrica.

Otro tipo de clasificación es dependiendo del tipo de indicación: analógicos o digitales.

Los manómetros analógicos (véase Figura 1) están constituidos por un elemento elástico que se deforma cuando se le somete a una variación de presión. La deformación es amplificada y transmitida a un elemento indicador, normalmente una aguja sobre una escala. Los principales tipos de elementos elásticos son el tubo Bourdon, el elemento en espiral, la membrana y la cápsula o fuelle.

Los manómetros analógicos se caracterizan por su rango y clase de exactitud, que es el máximo error que puede tener el manómetro en tanto por ciento del fondo de escala del instrumento. Las clases de exactitud están normalizadas desde clase 0,1 hasta clase 4 de acuerdo a la norma EN 837. Son relativamente económicos y robustos, por lo que están muy extendidos en la industria.

Los manómetros analógicos tienen rangos de medida comprendidos entre 0 MPa y 160 MPa. Los vacuómetros analógicos tienen rangos de medida entre 0 MPa y -0,1 MPa, siendo físicamente imposible medir por debajo de -0,1 MPa. Los manovacuómetros analógicos tienen rangos de medida comprendidos entre -0,1 MPa y 2,4 MPa. No obstante, existen manómetros no normalizados que pueden medir valores más grandes de presión.

En un manómetro digital, un sensor de presión emite una señal eléctrica de salida en función de la presión, que generalmente se transforma a una señal digital y es mostrada en un indicador. Existen diferentes tipos de sensores de presión de acuerdo a su principio de funcionamiento: piezoeléctricos, de cilindro vibrante, de cuarzo vibrante, inductivos, capacitivos, de elementos elásticos, etc. Estos sensores consiguen transformar las variaciones de presión en variaciones de tensión, intensidad, capacidad, resistencia, etc.

De forma general, el rango de medida de un manómetro digital puede llegar a estar comprendido entre 0 MPa y, aproximadamente, 1500 MPa, siendo los rangos más comunes los comprendidos entre 0 MPa y 100 MPa. Los vacuómetros digitales tienen rangos entre 0 MPa y -0,1 MPa. Por último, los manovacuómetros digitales tienen rangos entre – 0,1 MPa y 7 MPa.

Las exactitudes de los manómetros, vacuómetros y manovacuómetros digitales, varían mucho en función del rango de medida y del tipo de sensor que lleve el instrumento. Los equipos de mejor exactitud pueden llegar a tener exactitudes del 0,003 % de la presión medida en el momento del ajuste, incrementándose al 0,01 % de la lectura cuando se tiene en cuenta la estabilidad de la medida a un año. Mientras que los equipos de peor exactitud no suelen tener exactitudes peores del 0,5 % del límite superior del rango de medida del instrumento.

En general, los manómetros son los instrumentos más utilizados para la medida de la presión.

3.Columnas de líquido

En la referencia [2] hay exhaustiva información al respecto, por lo que simplemente hay que destacar que fue uno de los primeros métodos en aparecer para medir la presión. Los descubridores de su principio de funcionamiento dieron nombre a unidades de presión, la del sistema internacional, el pascal, y otra fuera del sistema internacional denominada Torr, en honor a Pascal y Torricelli respectivamente.

Hoy en día están tendiendo a desaparecer, siendo sustituidas por manómetros y transmisores de presión, ya que por un lado la legislación europea ha restringido el uso del mercurio, que es el fluido utilizado generalmente para la medición de presiones absolutas y, por otro, los manómetros y transmisores han alcanzado exactitudes superiores a las columnas industriales y son de más fácil calibración y transporte. En general, el uso de las columnas ha quedado reducido a columnas de aceite o agua para la medida de pequeños valores de presión diferencial en instalaciones del tipo sala limpia.

4.Transmisores y transductores de presión

Un transmisor de presión es un dispositivo formado por un transductor de presión y una electrónica asociada que alimenta al transductor, amplifica y estabiliza la señal de salida del transductor. Por lo general, el transductor de presión es el sensor propiamente dicho, mientras que el transmisor de presión combina el sensor con la electrónica.

Tanto los transmisores de presión como los transductores, experimentan un cambio en su señal de salida eléctrica cuando se varía la presión aplicada sobre el sensor. La principal diferencia es que los transductores de presión dan la señal de salida como función de la señal de presión aplicada y de la alimentación eléctrica suministrada, caracterizándose por un coeficiente de sensibilidad que define la señal eléctrica en el fondo de escala (por ejemplo 2 mV/V). En cambio, el transmisor de presión permite un amplio margen de tensión de alimentación sin que varíe la señal eléctrica de salida, así son comunes transmisores que se pueden alimentar entre 10 V y 50 V y su señal de salida, no varía. Por otro lado, al llevar uan electrónica de amplificación de la señal de salida, ésta se encuentra en unos márgenes donde la medida se realiza con mayor exactitud, normalmente de 4 mA a 20 mA o de 0 V a 10 V. En la calibración de transmisores de presión, con el propósito de facilitar la comparabilidad de los valores, las señales de salida eléctricas se convierten a valores de presión mediante la relación nominal entre el intervalo de funcionamiento del sensor en presión y el intervalo de señal de salida que nos proporciona, de acuerdo a la siguiente expresión:

donde, Pn(max) es la presión nominal máxima, Pn(min) es la presión nominal mínima, En(max) es la señal eléctrica nominal máxima, En(min) es la señal eléctrica nominal mínima y IE es la señal medida para un valor de presión.

Algunos transmisores son reajustables, es decir, se puede ajustar la señal eléctrica a un rango nominal de presión más pequeño que el rango total de medida consiguiendo más sensibilidad, siempre que el sensor lo permita.

Los transmisores suelen conectarse a 2, 3 o 4 hilos. En la conexión a dos hilos la fuente de alimentación, el multímetro y el transmisor se conectan en serie (véase Figura 2). En la conexión a tres hilos el multímetro y la fuente comparten un punto de conexión común (véase Figura 3), Por último, en la conexión a cuatro hilos los circuitos de alimentación y medida son independientes (véase Figura 4).

En la industria del proceso, los transmisores de presión cada vez están más implantados, ya que, al proporcionar una señal eléctrica, pueden ser utilizados para comandar circuitos de control o para obtener medidas a distancia.

5.Medidores de presión capacitivos

Los manómetros capacitivos son elementos de medida diferencial utilizados para medida de presiones relativas y absolutas. Su principio de funcionamiento se basa en la deformación que sufre una membrana o diafragma por la acción de la presión de un fluido. Dicho diafragma forma parte de un condensador en el interior del medidor, según puede verse en la Figura 5. El diafragma sufre una deformación que es proporcional a la diferencia de presión ejercida por dicho fluido. Esta deformación produce un cambio en la capacidad eléctrica del condensador, ya que la capacidad eléctrica del condensador depende de la distancia entre las placas que lo forman.

Los de más alta exactitud suelen ser muy sensibles a cambios térmicos debido a efectos de dilatación, por lo que llevan asociados un sistema de control de temperatura por encima de la temperatura ambiente, normalmente 45 ºC o 60 ºC, ya que resulta más sencillo y fiable controlar una temperatura por encima de la ambiental.

El rango de medida de estos instrumentos va desde 0,01 Pa a 105 Pa. Su exactitud varia dependiendo del modelo y el fabricante, pudiendo encontrar exactitudes declaradas por el fabricante de 0,05 % del valor medido, aunque este valor se incrementa considerablemente en los valores inferiores del rango de medida al tener en cuenta contribuciones a la incertidumbre debidas a la influencia de la temperatura o la deriva del cero.

6.Medidores de conductividad térmica

Basan la medida de la presión en la transferencia de energía desde un hilo caliente a un gas. La cantidad de energía disipada en el gas por conducción desde el hilo caliente varía dependiendo de la cantidad de moléculas de gas y de la conductividad térmica del gas, por lo que estos instrumentos tienen una fuerte dependencia del gas.

La variación del calor transferido desde el hilo metálico al gas vendrá dada por la siguiente expresión

donde p es la presión, A el área del hilo, M la masa molecular del gas, T la temperatura del filamento, Tg la temperatura del gas, kB la constante de Boltzmann y λ una constante dependiente del gas y del filamento.

En líneas generales, es en la región molecular, de 0,1 Pa a 10 Pa, donde mejor exactitud tienen, ya que la transmisión del calor es proporcional a la presión. Cuando el número de moléculas se incrementa, es decir, en la región de flujo de transición de 10 Pa a 1000 Pa, la relación de la presión con la transferencia de calor deja de ser lineal. Por encima de estos valores se produce una pérdida de sensibilidad ya que la dependencia de la presión con la transferencia de calor casi desaparece. A altas presiones es el efecto de la convección el que prevalece. Alterando el diseño para que haga uso de las pérdidas por convección se puede extender el rango de estos medidores hasta la presión atmosférica, pero su exactitud para altas presiones es mucho peor. Por otro lado, además de la transferencia de calor a través del gas, existen otras fuentes de pérdida de calor que son radiación, convección y conducción desde el filamento a los cables. Estas pérdidas adicionales determinan el límite de presión más baja que puede medir un medidor de conductividad térmica, siendo éste 0,01 Pa. En general, en la zona lineal del instrumento, la exactitud es del orden del 10 % de la indicación.

Existen dos tipos de medidores de conductividad térmica: de tipo Pirani y de tipo termopar.

El tipo Pirani dispone de un filamento metálico muy fino que se calienta hasta alrededor de 200 ºC por el paso de la corriente eléctrica. Al variar la presión del gas, varía también el número de choques de las moléculas del gas con el filamento, variando también la temperatura de éste por la pérdida de calor por conducción. Esta variación de temperatura se refleja en una variación de resistencia del filamento con la presión, que puede ser medida mediante un puente de Wheatstone. (Véase Figura 6).

Para compensar la influencia de la temperatura del gas, que será idéntica a la ambiente, se coloca un filamento idéntico en un tubo cerrado a alto vacío. Este filamento actúa como compensador ya que está sujeto a las mismas fluctuaciones de temperatura y se coloca en el brazo opuesto del puente de Wheatstone. Este puente se alimenta con una tensión constante y el desequilibrio del puente se lee con un micro-amperímetro. Las resistencias variables vienen ajustadas de fábrica.

El de tipo termopar dispone del mismo filamento metálico alimentado por una corriente constante al cual se adhiere un termopar en su centro. En este caso la medida de la fuerza electromotriz del termopar nos da la medida de presión. La compensación de la temperatura ambiente, si la hay, vendrá dada por un termistor.

7.Medidores de viscosidad molecular

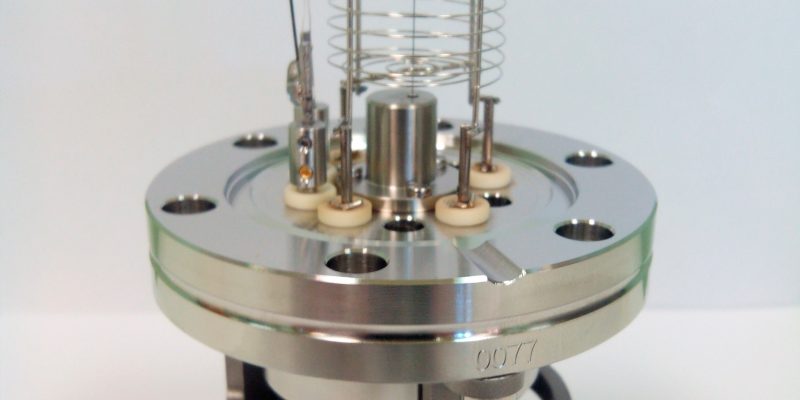

Los medidores de rotor giratorio, también llamados de viscosidad molecular, o de fricción molecular o manómetros rotor, se corresponden con el nombre en inglés “Spinning Rotor Gauge”, o SRG. Cubren el rango de medida de presión desde 1 Pa hasta 5 x 10-4 Pa.

Se basan en el siguiente efecto: atendiendo a la teoría cinética de los gases, la presión de un gas en vacío está directamente relacionada con su densidad. Un objeto en movimiento dentro de un gas sufrirá una resistencia al movimiento directamente proporcional a la densidad del gas.

Un medidor de rotor giratorio consiste en una bola metálica que es mantenida en levitación y rotación en un medio gaseoso. Esto se consigue mediante la aplicación de campos magnéticos.

Idealmente en el caso de una bola esférica, la presión del gas P se puede expresar como

donde, a es el radio de la esfera, ρ es su densidad, DCR es la tasa de desaceleración, es decir la variación relativa por unidad de tiempo de la velocidad angular de giro de la esfera sobre sí misma, y ![]() es la velocidad promedio de las partículas, que viene dada por la siguiente expresión,

es la velocidad promedio de las partículas, que viene dada por la siguiente expresión,

siendo, T la temperatura absoluta del gas y M la masa molecular del gas.

La Figura 7 es un esquema del sistema que mantiene el rotor en levitación. Pueden observarse bobinas que generan un campo magnético vertical aproximadamente uniforme y dirigido de abajo hacia arriba. El momento magnético de las mismas induce sobre la bola metálica una fuerza que contrarresta la gravitatoria.

Las bobinas motrices situadas alrededor de la bola cumplen una doble función. Por un lado, actúan como un estator de un motor de alterna, donde el rotor magnetizado es el inducido. De este modo son capaces de acelerar la bola, que gira alrededor de un eje orientado espacialmente en vertical y alineado con los ejes magnéticos de los imanes. Por otro lado, una bola magnetizada y en rotación produce inducción magnética a su alrededor dependiente de la frecuencia de giro. Las bobinas motrices recogen información sobre la velocidad de giro de la bola y su ritmo de frenado.

8.Medidores de ionización

Cubren un rango de presión comprendido entre 1 Pa y 10-9 Pa, lo que normalmente se denomina de vacío medio a ultra alto vacío. Sus exactitudes son del orden del 20 % del valor medido.

En general, para medir presiones por debajo de 0,1 Pa es necesario recurrir a métodos indirectos. En este caso el principio de medida se basa en la relación que existe entre la presión de un gas y su capacidad para ionizarse. Para ionizar el gas se utiliza una corriente termoiónica de electrones de alta energía. Estos electrones pueden arrancar electrones de las moléculas de gas dejándolas ionizadas. Recogiendo estos iones se puede medir la corriente que estos generan y determinar el valor de la presión del gas.

Los medidores de ionización se dividen en dos tipos principales, de cátodo caliente y de cátodo frío.

En los medidores de cátodo caliente (véase Figura 8) la ionización del gas se realiza por medio de un filamento caliente que emite electrones por efecto termoeléctrico. Los iones del gas son recogidos por un electrodo denominado colector. Gracias a una rejilla se crean las diferencias de potencial adecuadas para que se aceleren convenientemente los electrones y puedan ionizar las moléculas del gas y sean éstas y no los electrones las que sean recogidas por el colector.

En el caso ideal, la presión indicada por un medidor de ionización de cátodo caliente se corresponde a la siguiente expresión

siendo, ip la corriente del colector, S la sensibilidad del medidor e ie la

corriente de electrones del filamento.

Por su principio de funcionamiento, han de calibrarse de forma específica para el gas para el que se van a utilizar.

La presión más baja que se puede medir está limitada por el efecto fotoeléctrico producido cuando los electrones chocan con

la rejilla produciendo rayos X que, al chocar con el colector, pueden producir electrones secundarios, los cuales generan

a su vez un corriente de colector residual no deseada. Para minimizar este efecto es indispensable cuidar el diseño del

colector. Así surgieron los dos tipos principales de medidores de ionización de cátodo caliente: Bayard Alpert, que mide

presión hasta 10-9 Pa, y extractor, que puede medir presión hasta uno o dos órdenes de magnitud más bajos que

el anterior.

Los medidores de cátodo frío pueden llegar a medir hasta 10-10 Pa. En los mismos, la corriente de electrones se

genera a partir de descargas a alta tensión entre un ánodo y un cátodo. Para incrementar la probabilidad de que estos electrones

choquen con las moléculas de gas y las ionicen, se genera un campo magnético perpendicular al campo eléctrico existente

entre cátodo y ánodo, que hace que las trayectorias de los electrones sean circulares. Los iones producidos van al cátodo,

generándose una corriente ip, de forma que la presión viene dada por la expresión siguiente,

siendo, K y m dependientes del diseño del medidor. m puede tener un valor ligeramente mayor que 1, ya que se pueden generar electrones secundarios cuando los iones llegan al ánodo y estos electrones pueden generar más iones en el gas, aunque este comportamiento también puede depender de la presión.

Dentro de los medidores de cátodo frío se habla de los medidores Penning o magnetrón y de los medidores magnetrón invertido, dependiendo de la configuración entre cátodo y ánodo.

9. Espectrómetros de masa.

Los espectrómetros de masa (analizadores de gases residuales) ya han sido ampliamente descritos en la referencia [1]. Sólo queda hacer una mención especial a un tipo de espectrómetro de masa, que es el detector de fugas.

Los detectores de fugas son espectrómetros de masa que sólo detectan el helio. Como son tan específicos, pueden detectar concentraciones pequeñas de helio en presencia de grandes cantidades de otros gases. Se utilizan para la detección de fugas de sistemas de vacío. Para ello, se conecta el detector al sistema en el que se quieren detectar las fugas y se inyecta helio en las distintas juntas del sistema. Pueden utilizarse para presiones de 1 Pa e inferiores, detectándose fugas de hasta 10-11 Pa·m3/s.

10.Conclusión

Este artículo ha tratado de dar una visión general de los medidores de presión no primarios. Es último de una serie de artículos que ha tenido como objetivo presentar de forma general la metrología de presión. Para una exposición más profunda se pueden consultar algunas de las referencias que se incluyen.

Referencias

[1] D. Herranz, S. Ruiz, N. Medina “Calibración de medidores de presión parcial mediante un sistema de expansión dinámica”

e-medida, nº 6, pp. 55-74, junio 2014.

[2] S. Ruiz, N. Medina “La medida de la presión” e-medida, nº 7, pp. 11-19, diciembre 2014.

[3] S. Ruiz, D. Herranz, N. Medina “La medida de la presión II” e-medida, nº 8, pp. 9-16, junio 2015.

[4] Reglamento (CE) No 440/2008 de la Comisión de 30 de mayo de 2008 por el que se establecen métodos de ensayo

de acuerdo con el Reglamento (CE) no 1907/2006 del Parlamento Europeo y del Consejo relativo al registro, la evaluación,

la autorización y la restricción de las sustancias y preparados químicos (REACH).

[5] S. Ruiz, “Tesis doctoral – Desarrollo de un nuevo patrón nacional de presión. Desde la columna de mercurio a patrones primarios

de vacío” Universidad de Valladolid (2011).

[6] D. Herranz, “Tesis doctoral – Método primario de calibración de medidores de presión parcial” Universidad de Valladolid

(2015).

Comentarios