María Ramírez Berasategui

Ester Olmeda Santamaría

Vicente Díaz López

Susana Sanz Sánchez

Departamento de Ingeniería Mecánica.

Resumen: El denominado factor de seguridad de uso común a nivel ingenieril, se ha sumado a la nueva filosofía empleada en la validación de modelos ingenieriles que considera la incertidumbre de los parámetros involucrados. A este nuevo enfoque se le conoce como factor de seguridad estadístico o probabilístico.

En el presente trabajo, se propone una metodología que pretende innovar el concepto actual del factor de seguridad, con miras a mejorar el nivel de confianza de la carga o la tensión de diseño que asegura la obtención del factor de seguridad mínimo, de acuerdo a la probabilidad de fallo seleccionada.

La metodología planteada es un procedimiento novedoso que vincula el resultado de la validación experimental del modelo predictivo, con la expresión del factor de seguridad probabilístico. Para ello, se ha introducido un estadístico de validación, de uso común en la comparación entre laboratorios, que permite validar el modelo teórico y que, además, ayuda a definir si el modelo sobre-estima o sub-estima el caso real.

Palabras clave: Factor de seguridad probabilístico, probabilidad de fallo, error normalizado

Abstract: Engineering models are based on simplifications and idealizations of a real case under study. This has an effect on the accuracy of the design and the parameter used to determine its safety, known as the safety factor. A newer safety concept known as probabilistic safety factor (PSF) allows to determine how conservative the designer is, according to the probability of failure assigned.

This paper presents a novel procedure that innovates the concept of the probabilistic safety factor in the field of mechanical design. The proposed PSF, involves not only an uncertainty quantification of the parameters but also a newer approach where the under or overestimating tendency of the prediction is taken into account.

The proposed methodology is based on a three-step validation procedure (TSVP) of the design model by means of metrological tools. After this, the tendency of the prediction is considered by incorporating a tendency index TI(ĒN)to the calculus of the minimum PSF ensuring the compliance with the probability of failure assigned.

The results of this new procedure are applied to a two-dimensional stress model. The weight that the tendency of the prediction has in the probability of failure is thus determined, and the consequences this can cause in the safety of the design are quantified.

Keywords: Probabilistic safety factor, failure probability, model validation, tendency index

1.Introducción

El concepto tradicional de diseño en ingeniería está basado en el factor de seguridad, con el que el diseñador garantiza que las tensiones presentes en una estructura, como resultado de las cargas de servicio no exceden el límite de elasticidad [1]. Muchos son los factores que concurren en su cálculo como el modelo analítico, la caracterización de las cargas aplicadas y las propiedades del material. Debido a que se asumen simplificaciones de un caso real más o menos complejo, este factor determinista de seguridad se ha llamado incluso un “factor de ignorancia” [2], produciendo componentes sobredimensionados o a veces inseguros [3]. Por ello, la ingeniería probabilística [1,2,4,5] propone un nuevo enfoque de factor de seguridad denominado factor de seguridad probabilístico (FSP). El FSP cuantifica la incertidumbre asociada a las variables involucradas en el cálculo y asigna una probabilidad de fallo [3].

Hasta la fecha, el FSP asume que el modelo es un buen estimador del caso real, sin tener en cuenta si lo está sub o sobre estimando y cómo podría esto afectar a la probabilidad de fallo. Como respuesta a este reto, el presente trabajo expone una metodología novedosa para el cálculo del FSP basado en la validación del modelo.

La metodología propuesta se basa en un procedimiento de validación en tres etapas (PVTE) [6], que se ha utilizado para validar un modelo de tensión bidimensional en una situación tridimensional mediante el error normalizado |EN| en valor absoluto [7]. Esta magnitud permite cuantificar la divergencia entre el modelo y el caso real estudiado. La validación ha de tener en cuenta también el tamaño de la muestra seleccionada por lo que el PVTE propone el uso del método de remuestreo por reposición [10] para así conocer el intervalo de cobertura de la muestra estudiada. Finalmente, se determinará el factor de seguridad mínimo, de acuerdo con la probabilidad de fallo asignada, considerando además la tendencia sub o sobre estimadora del modelo.

El factor de seguridad clásico considera las variables implicadas como determinísticas (1) [1].

Por lo tanto, si la tensión de diseño σModel es igual a la tensión máxima admisible S del material, su diferencia es igual a cero y el factor de seguridad es igual a uno (2).

Esta definición no tiene en cuenta la naturaleza probabilística de las variables involucradas. Considerando el rango de sus valores probables, expresados a través de sus incertidumbres, la diferencia no necesariamente tiene que ser cero y también tendrá una incertidumbre asociada que denominaremos u(σGlobal) y cuya incertidumbre expandida será igual a:

Los factores de cobertura k1 y ks están asociados a un nivel de confianza de p = (1-α) 100% siendo α / 2 la probabilidad de fallo [8]. Al no disponer de información sobre la incertidumbre de la tensión máxima admisible, se ha estimado teniendo en cuenta los resultados del extenso estudio realizado por Matusevich [12]. De acuerdo a sus resultados, en este trabajo de investigación se consideró una incertidumbre expandida conservadora igual al 2% para un nivel de confianza del 95%.

La condición ideal en la validación experimental se cumple cuando el modelo (σModel) representa exactamente la situación real (σreal) o experimental (σExp), de modo que:

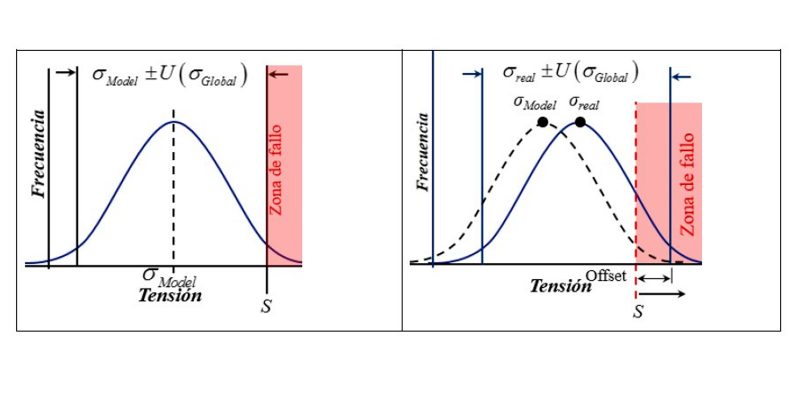

En este caso, se cumplirá la condición mínima para un diseño seguro cuando todos los valores posibles de la tensión de diseño σModel, en el rango dado por la incertidumbre expandida global U(σGlobal), (3) sean iguales a la tensión máxima admisible S de modo que el límite superior de la distribución coincide con él (figura 1.a)

De esta forma se puede escribir el factor de seguridad probabilístico como:

Debe recordarse que un FSP mayor que la unidad, no garantiza que el elemento o sistema diseñado nunca fallará. Sin embargo, la probabilidad de fracaso puede minimizarse aumentando los factores de cobertura de la incertidumbre global expandida (3).

b. Incremento de la probabilidad de fallo asignada con un modelo sub estimador.

No obstante, la posibilidad de que el modelo sea ideal es altamente improbable, ya que suele subestimar o sobrestimar el caso real estudiado, afectando esto directamente en la expresión del FSP. Si los modelos sobre estimadores producen escenarios seguros, en el sentido de que predicen mayores tensiones que los que realmente ocurren, los modelos sub estimadores la realidad van a predecir que la tensión experimentada será menor de lo que realmente es y el error normalizado ENserá negativo. Por lo tanto, como se muestra en la figura 1b, la probabilidad de fallo para los valores posibles de σreal ± U(σGlobal) termina siendo mayor que la esperada.

2. Desarrollo

En esta sección, el PVTE propuesto y el cálculo de la FSP considerando la tendencia del modelo, se aplican a un caso práctico estructural. Se compara la tensión obtenida de un modelo analítico bidimensional de un anillo circular con un agujero concéntrico, sometido a dos fuerzas simétricas y opuestas (6), (Fig.2) con los resultados experimentales de tubos cortos instrumentados con galgas extensiométricas y comprimidos en una máquina universal (Fig.3).

DondeP es la fuerza aplicada, D es el diámetro externo, L es la longitud del anillo y K es el factor de concentración de tensiones que se calcula mediante la ecuación (7) [11] .

Los resultados teóricos expresados por (7) suponen una distribución uniforme del factor de concentración de tensiones K y, por tanto, de la tensión a lo largo de la longitud del tubo, pero esto sólo es posible en tubos largos. Con el fin de cuantificar la contribución de esta aproximación, Gutiérrez et al. [6] realizó una serie de experimentos sobre seis tubos de acero sin soldadura E-355. Las dimensiones de los tubos y sus respectivas incertidumbres se muestran en la Tabla 1.

Siendo los coeficientes de la suma infinita iguales a:

Para cada tubo se calculó el valor medio del factor de concentración de tensiones (K̅E) de todas las galgas y la incertidumbre u(K̅E,av) asociada a dicha promediación, suponiendo una distribución rectangular de probabilidad. Se demuestra que cuando el valor de la relación L/D disminuye, los resultados experimentales se asemejan menos al caso ideal, por el efecto negativo de la tensión en los bordes sobre la uniformidad del esfuerzo tangencial [6]. Se ha observado una tendencia en esta incertidumbre con respecto a la relación L/D obteniéndose la siguiente relación con un factor de regresión de 99,9% (8) [6]:

La incertidumbre estándar final asociada al factor de concentración de tensiones teórico K, según Gutiérrez et al. [6] es:

El primer término de la incertidumbre u2(KMC) se ha calculado mediante un procedimiento de Monte Carlo adaptativo, según GUM [9] y asignando distribuciones normales a D, d y θ. El segundo término de incertidumbre cuantifica el grado de cumplimiento del caso real con el modelo, tal y como se ha descrito anteriormente.

3. Resultados y discusión

La Tabla 2 muestra los resultados finales del factor de concentración de tensión teórico K y el de los resultados experimentales KE con sus correspondientes incertidumbres y el error normalizado en valor absoluto.

Dado que el muestreo era relativamente pequeño y que el tubo 2 produjo un valor de |EN| superior a uno, se ha aplicado el tercer paso del procedimiento de validación, es decir, la técnica de remuestreo por reposición [10], comprobándose que el límite superior de la muestra generada |ĒNH| es igual a 0,92 por lo que se asegura la compatibilidad entre la muestra de tubos y el modelo teórico con las incertidumbres consideradas.

Con el fin de analizar la tendencia de la predicción del modelo, se generó un nuevo histograma de frecuencias con el númeroEN de la Tabla 2 pero esta vez sin valor absoluto. Este histograma revela una tendencia subestimadora de las predicciones del modelo, ya que el histograma está centrado en un valor promedio de ![]() de -0,28.

de -0,28.

Se puede concluir que el modelo puede generar una condición peligrosa en términos del FSP aumentando su probabilidad de fallo. Si esta diferencia estadística no se toma en una cuenta, la tensión experimentada más la incertidumbre expandida global σreal ± U(σGlobal), puede exceder la resistencia máxima admisible S con una probabilidad más alta, ya que se pasa del 2,275% esperado al 7,5%, más probable y cercano a la realidad, tal y como se muestra en la figura 4, sin que el diseñador sea consciente de ello.

Sin embargo, cuando se tiene en cuenta la tendencia subestimadora del modelo teórico en el cálculo de la FSP de tal forma que el rango de valores posibles se amplía a ![]() y se desplaza hasta disminuir la probabilidad del fallo al valor deseado. Con esto, se obtiene una tensión de diseño corregida, menor que la del modelo ideal pero que cumple con las condiciones de seguridad buscadas.

y se desplaza hasta disminuir la probabilidad del fallo al valor deseado. Con esto, se obtiene una tensión de diseño corregida, menor que la del modelo ideal pero que cumple con las condiciones de seguridad buscadas.

b. Histograma de frecuencias de la tensión de diseño del tubo 1 para el modelo ideal versus el modelo corregido y desplazado para un factor de cobertura k= 2

4. Conclusiones

El comportamiento estocástico de las variables involucradas en el cálculo del factor de seguridad probabilístico ya había sido introducido por otros autores [1,2,4,5], pero la importancia de la validación del modelo y su tendencia sobre o sub estimadora no se había cuantificado aún. El procedimiento de validación en tres etapas (PVTE) [6] se ha utilizado para cuantificar la discrepancia entre el caso real bajo estudio y el modelo utilizado para predecir las tensiones o cargas de diseño. Además, este trabajo presenta una metodología novedosa para determinar, no solo la magnitud de la discrepancia sino también su tendencia.

El artículo describe primero los principios teóricos y las ecuaciones que se encuentran en las bases de este nuevo enfoque para aplicarlo luego a un modelo de tensión en un caso estructural. Los resultados demuestran que la cuantificación de la tendencia de sobre o subestimación del modelo empleado para calcular el FSP es de gran importancia, para garantizar el cumplimiento de la probabilidad de fallo asignada previamente. Se concluye que subestimar modelos puede conducir a situaciones inesperadas de mayor probabilidad de fallo.

El FSP mínimo se calcula para el caso práctico estudiado, obteniéndose una magnitud cercana a 1 con una probabilidad de fallo del 2,275%. Este resultado confirma, en este caso, la exactitud de los parámetros del modelo y de las condiciones experimentales, debiéndose esperar valores más altos de FSP en circunstancias diferentes o menos precisas. Con el fin de cuantificar el peso del error normalizado en términos de seguridad, el FSP se ha calculado en dos escenarios diferentes, con o sin la inclusión del error normalizado promedio de la muestra. Los resultados demuestran que si el ingeniero contempla un enfoque probabilístico en el procedimiento de diseño pero no toma en cuenta la tendencia sub estimadora del modelo empleado, la probabilidad real de fallo es más de tres veces superior a la esperada, sin ser además consciente de ello. Esta investigación demuestra, por lo tanto, que el concepto de FSP no es completo si no se tiene en cuenta la tendencia sobre o sub estimadora del modelo. Además, si se realizan simulaciones de los valores de probabilidad de fallo obtenidos para valores mayores de error normalizado, se observa que la evolución de la probabilidad de fallo es exponencial.

El incremento de las capacidades de cálculo de los ordenadores comerciales, permite ahora realizar cálculos probabilísticos basados en los principios de Monte Carlo de una manera asequible para muchas pequeñas y medianas empresas de ingeniería. Estas nuevas capacidades están generando un nuevo horizonte para la aplicación de la metrología en el campo industrial más allá de su uso como herramienta de control de calidad en la cadena productiva. La metodología presentada en este trabajo permite aplicar la metrología desde el inicio del proceso de diseño para cuantificar la divergencia entre el modelo y el caso real estudiado con parámetros objetivos. La predicción de la tendencia del modelo, no sólo en magnitud sino también en signo, puede producir resultados cuantificables, con una probabilidad de fallo asociada y por lo tanto, más seguros y eficientes. No obstante, es obligatorio proporcionar metodologías como la presentada en este documento, con el fin de normalizar y extender su uso en diseños de ingeniería comunes o más complejos.

Referencias

[1]I. Elishakoff, Interrelation between safety factors and reliability, NASA Glenn Research Center, Cleveland, 2001.

[2]I. Elishakoff, Stochasticity and safety factors: Part 1. Random actual stress and deterministic yield stress, Chaos, Solitons and Fractals. 23 (2005) 321–331. doi:10.1016/j.chaos.2004.04.028.

[3]W. Poh, Factor of safety versus redundancy – the cliff-hanger question, FSE11 Fire Saf. Eng. Int. Conf. – Rais. Bar. (2011) 188–199.

[4]E. Hoek, Practical Rock Engineering, Rocscience. (2007) 341. https://www.rocscience.com/documents/hoek/corner/Practical-Rock-Engineering-Full-Text.pdf (accessed November 30, 2015).

[5]D.G. Ullman, The mechanical design process, 4th ed., 2009, New York, 1992.

[6]R. Gutiérrez, M. Ramírez, E. Olmeda, V. Díaz, Practical Case Application for Stress Model Validation and Enhancement by Means of Metrological Tools, Strain. 51 (2015) 379–390. doi:10.1111/str.12149.

[7]ISO 13528:2005, Statistical methods for use in proficiency testing by interlaboratory comparison, Switzerland, n.d.

[8]Joint Committee for Guides in Metrology (JCGM), Evaluation of measurement data: Guide to the expression of uncertainty in measurement, (2008) 120. doi:10.1373/clinchem.2003.030528.

[9]Joint Committee for Guides in Metrology (JCGM), Evaluation of measurement data — Supplement 1 to the “Guide to the expression of uncertainty in measurement” — Propagation of distributions using a Monte Carlo method, JCGM 101:2 (2008) 90.

[10]B. Efron, Bootstrap Methods: Another Look at the Jackknife, Ann. Stat. 7 (1979) 1–26.

[11]R.B. Chianese, R.J. Erdlac, The general solution to the distribution of stresses in a circular ring compressed by two forces acting along a diameter , Q. J. Mech. Appl. Math. 41 (1988) 239–247.

[12]A. Matusevich, J. Massa, R. Mancini, Computation and uncertainty evaluation of offset yield strength, J. Test. Eval. 41 (2013) 217–230. doi:10.1520/JTE20120100.

Comentarios