Jesús de Vicente

Fernando Ferreira

En este artículo se describe un método de control de Máquinas Medidoras por Coordenadas (MMCs) entre dos calibraciones y/o verificaciones sucesivas utilizando un tipo especial de artefactos calibrados en una MMC de menor incertidumbre. El diseño del artefacto se ha realizado buscando un doble objetivo: mantener una calidad metrológica alta con el fin de poder ser certificado con incertidumbres bajas al mismo tiempo que posea un número relativamente alto de elementos geométricos sin que esto condicione la estabilidad geométrica y térmica del artefacto. El fin último es que sobre el artefacto se puedan realizar un gran número de tareas metrológicas que cubran la mayor parte de las que una MMC en un entorno industrial realiza a diario.

This paper describes a control method for Coordinate Measuring Machines (CMMs) between calibrations and / or verifications using a special type of artefacts calibrated in a reference MMC with lower uncertainty. The artefact was designed looking for a dual purpose: to maintain a high metrological quality in order to be certified with low uncertainties while having a relatively high number of geometric features without compromising the geometrical and thermal stability of the artefact. The ultimate goal is that a relatively high number of metrological tasks could be performed using this artefact, covering most of the tasks that a typical MMC in an industrial environment performs daily.

1. Introducción

El proceso de globalización en el que está inmersa la sociedad actual, ha contribuido a crear en la economía mundial un período turbulento y complejo que ha llevado a muchos países a tener que enfrentar condiciones económicas muy difíciles.

En el caso particular de la industria, este proceso se manifiesta en la necesidad de acortar los plazos para la introducción de nuevos productos y servicios en el mercado global. Para poder continuar reduciendo paulatinamente estos plazos, es necesario que las actividades de I+D+i de las industrias proporcionen respuestas a desafíos cada vez más diversos y exigentes.

La capacidad de investigar, desarrollar e innovar ha demostrado ser un factor extremadamente importante, ya sea en el plano científico o en el plano tecnológico, permitiendo la obtención de mejoras sustanciales en los niveles de calidad de los productos y un incremento significativo en la variedad de estos productos puestos en el mercados.

La competitividad entre empresas ha contribuido a intensificar, por un lado, los procesos de innovación y desarrollo, y por otro ha requerido que los sistemas de fabricación y control de calidad sean cada vez más rápidos, flexibles y fiables. Ante esta constante innovación y mejora continua en los productos y en los sistemas de fabricación, la metrología, ha continuado prestando un apoyo fundamental a una gran variedad de aplicaciones cotidianas.

Los procesos de fabricación en un ambiente industrial están sujetos a una gran variedad de factores que afectan más o menos significativamente a las especificaciones de los productos, poniendo en ocasiones en riesgo su calidad. Del mismo modo, las actividades metrológicas en entornos industriales se ven afectadas por diversos factores como las condiciones ambientales, la incertidumbre de los instrumentos de medida, la cualificación de los operadores y especialistas en metrología, etc. Estos factores siempre pueden acabar influyendo de manera significativa en los resultados de medida, dificultando o incluso impidiendo los procesos de verificación de las especificaciones de los productos.

La metrología, al igual que otras ciencias, ha demostrado ser esencial para la generación del conocimiento en diversas áreas, contribuyendo a la formación, el desarrollo intelectual, la estructuración del pensamiento y el razonamiento deductivo con el fin, desde un punto de vista industrial, de poder minimizar los aspectos negativos asociados a los procesos de producción, mejorar la calidad de los productos finales y reducir sus costes de desarrollo y fabricación [7].

La metrología participa directa o indirectamente en todos los procesos de toma de decisiones relacionados con la ciencia, la industria, el comercio, la salud, el medio ambiente, etc., Y tiene también una influencia significativa en diversos aspectos económicos, especialmente en relación con la capacidad de un país u organización para la generación de riqueza. Se le reconoce como de las áreas más importantes del conocimiento en los procesos de apoyo a la innovación, se presenta como una ciencia que tiene una gran aplicación en ámbitos científicos e industriales, es un fuerte pilar para el desarrollo científico y tecnológico de los países, contribuyendo a su competitividad en la economía global contribuyendo en gran medida a su sostenibilidad.

El soporte que la metrología proporciona al desarrollo industrial, especialmente al desarrollo de procesos tecnológicos, se refleja claramente en la calidad de los productos finales, incluso en una situación de constante reducción de los tiempos de desarrollo de nuevos productos puesto que éstos presentan ciclos de vida cada vez más cortos.

En este contexto, la metrología ha asumido el papel de ciencia fundamental en el apoyo a los procesos industriales, en numerosas actividades humanas, un papel importante, tanto en el intercambio comercial y tecnológico como la vida de los ciudadanos. Buscando obtener mediciones cada vez con menor incertidumbre manteniendo siempre la compatibilidad entre ellas, la metrología desempeña un papel único en la ciencia, la industria, el comercio nacional e internacional y en la vida cotidiana de todos los ciudadanos.

Por lo tanto, la necesidad de medir más y mejor para garantizar la conformidad de los productos, la calidad del medio ambiente, la salud, la seguridad, etc., conduce a la obtención de resultados muy positivos en diversas áreas tales, como por ejemplo, la reducción de los costes de producción, la reducción de residuos, la reducción de las necesidades de servicio post venta, el aumento de la competitividad y el crecimiento del nivel de satisfacción del cliente. En varios países fuertemente industrializados, los programas de desarrollo, especialmente en ciencia y tecnología, han señalado a la metrología como una herramienta fundamental y necesaria para el desarrollo de la economía. Por ello, se ha promovido la integración de la metrología en la enseñanza, promoviendo la cualificación de los recursos humanos con conocimientos técnicos adecuados para la investigación científica y tecnológica deseada y, al mismo tiempo, se ha promovido una cultura metrológica.

Aceptando que sin confirmación metrológica no se puede garantizar la fiabilidad del proceso productivo, este área ha centrado el desarrollo de su actividad en la creación de una variedad de medios adecuados para la medición de las magnitudes a controlar. En el caso particular de la metrología dimensional, desde hace muchos años existen los denominados instrumentos de medición convencionales. Entre ellos encontramos instrumentos como pueden ser los pies de rey, micrómetros, relojes comparadores, goniómetros, reglas con escala, cintas métricas, etc. cuyo rendimiento metrológico puede considerarse adecuado para situaciones en que las características dimensionales poseen tolerancias no demasiado estrechas.

Por un lado, estos instrumentos de medición convencionales, desde el punto de vista del apoyo a los procesos de producción, en particular a los procesos de producción automatizados, se revelan poco flexibles, relativamente lentos y por con unas limitaciones relativamente grandes.

Por otro lado, el incremento en el número, complejidad y tipo de tolerancias a verificar (geométricas, de orientación, de posición), crearon el caldo de cultivo para el nacimiento de un nuevo instrumento de metrología dimensional capaz de dar respuesta a todos estos requerimientos nuevos. Es en este contexto de demandas crecientes respecto del control dimensional y geométrico, donde surge un instrumento de medida en cierto modo revolucionario: las Máquinas Medidoras por Coordenadas (MMCs).

Una MMC es un instrumento que bien a través de procedimientos de palpado mecánico o de otro tipo, es capaz de obtener las tres coordenadas cartesianas de un punto situado sobre la superficie de la pieza a verificar. Palpando sobre un número relativamente elevado de puntos, recurriendo a técnicas de ajuste de superficies (como por ejemplo, ajustes por Mínimos Cuadrados) y posteriormente realizando operaciones geométricas entre las superficies ajustadas es posible verificar un gran número de especificaciones dimensionales. En principio, se podría realizar casi cualquier tipo de medida dimensional (salvo mediciones de tipo microgeométrico) incluyéndose dentro de ellas medidas de defectos de forma (planitud, redondez, cilindricidad, etc…) aun cuando éstas llevan asociadas incertidumbres significativamente superiores a las que se obtendrían en una Máquina Medidora de Formas [5].

Por tanto, dentro de la Metrología Dimensional, se podría considerar a las MMC como “instrumentos universales”, capaces de realizar casi cualquier tipo de labor metrológica dentro del área dimensional. Esta sería su principal virtud, pero asociada a ella se encuentra también su gran inconveniente: la dificultad de estimar la incertidumbre asociada a cada una de esas tareas metrológicas tan diferentes entre sí que una MMC puede llegar a realizar.

Como ejemplo, baste indicar que la especificación de una MMC suele expresarse a través de una ecuación del tipo A+B⋅L que permite conocer de forma aproximada cuál sería la incertidumbre, expresada en micrómetros, al realizar una medida de distancia entre dos puntos separados por una distancia L. Pues bien, en muchas ocasiones, teniendo como único dato dicha ecuación, es necesario estimar la incertidumbre de medidas angular que lógicamente deberán expresarse en grados sexagesimales. Se comprende fácilmente que el paso de la ecuación A+B⋅L expresada en micrómetros a una incertidumbre para medida de ángulos expresada en grados no es un paso simple [8].

2. Objetivos

El objetivo de este trabajo es el desarrollo de un nuevo tipo de artefacto, calibrado en una MMC de referencia con muy baja incertidumbre (claramente por debajo de 0,001 mm), fabricado de modo que contenga todos los elementos geométricos que habitualmente se miden en una MMC. Dicho artefacto sería utilizado para realizar los controles entre calibraciones de MMCs de nivel inferior (incertidumbres superiores a 0,001 mm) o cuando existen dudas acerca de los resultados de un proceso de medición.

Al mismo tiempo se pretende que la evaluación de una máquina de medición por coordenadas, sea un proceso fácil y rápido, especialmente en la industria. Y sobre todo, que sea muy fácilmente comprensible por parte del usuario de la MMC de modo que cuando surja un problema con la MMC, éste se ponga de manifiesto durante el ensayo de la MMC con el artefacto y que el usuario tome conciencia directamente del problema sin necesidad de que un tercero analice los datos y diagnostique el problema.

La calibración del artefacto en la MMC de referencia se ha realizado con estrategias de medida especialmente diseñadas para garantizar la trazabilidad de los resultados. El objetivo es que los resultados de las mediciones geométricas realizadas sobre el artefacto durante su calibración puedan utilizarse como valores de referencia trazables durante la evaluación de los resultados de los controles entre calibraciones de las MMC de nivel inferior en los que se utiliza el artefacto.

El objetivo de este trabajo ha sido desarrollar un método sencillo, práctico e intuitivo, pensado especialmente para que los usuarios de las MMCs, puedan realizar análisis rápidos y concluyentes que puedan responder al dilema que siempre surge después de haber verificado una pieza en una MMC y haberse obtenido unos resultados negativos:

- La pieza verificada tiene uno o mas parámetros geométricos o dimensionales fuera de especificaciones

o

- Es la MMC la que se encuentra fuera de especificaciones y por esa razón los resultados obtenidos durante la verificación de la pieza han sido negativos.

En ocasiones, hay usuarios de MMCs que utilizan piezas estándar, tomadas directamente de las líneas de producción, cuyas características dimensionales y geométricas se miden en una MMC de nivel superior con el fin de servir de patrones de referencia para futuras mediciones de piezas similares. Sin embargo, este procedimiento no es siempre es el más adecuado, ya que en la mayoría de los casos, las geometrías y estados superficiales no son las mejores para una pieza que se quiere utilizar como patrón de referencia y a partir de la cual se pretende llevar a cabo análisis detallados del comportamiento de una MMC.

3. Desarrollo

3.1 La Metrología por Coordenadas

Con la llegada de las máquinas herramientas de control numérico, aparece la necesidad de disponer de instrumentos de medida capaces de realizar la verificación dimensional de la producción a un ritmo elevado y con una flexibilidad similar a aquella con la que pueden programarse dichas máquinas herramientas. Sería además deseable que, si fuera posible, el 100% de las verificaciones dimensionales se realizaran en un mismo instrumento. Es en este entorno donde en los años sesenta del pasado siglo aparecen en el industria las primeras MMCs, instrumentos que han sido capaces de dar respuesta a esas demandas creadas por la introducción de las máquinas herramienta de control numérico.

El desarrollo de este tipo de máquinas de medición se vio favorecido por el desarrollo de sistemas electrónicos de medición y control de desplazamiento que permitieron mejorar sus características metrológicas, su total automatización y su integración en los sistemas de fabricación. Hoy día una MMC es una máquina que puede trabajar en modo automático como lo hace una máquina de control numérico y posee una flexibilidad muy elevada: casi cualquier tipo de tarea metrológica dentro del área dimensional (salvo medidas de tipo microgeométrico) pueden ser realizadas en una MMC.

Las MMCs actuales son instrumentos de medida complejos, que disponen de potentes herramientas informáticas de cálculo geométrico y de sistemas de palpado mecánicos y/o ópticos capaces de detectar puntos sobre las superficies de las piezas a verificar y obtener de ese modo sus coordenadas cartesianas. La introducción en la industria de las MMCs ha permitido la verificación de muy diversos tipos de piezas con geometrías cada vez más complejas y a velocidades cada vez más altas. Asimismo, las MMCs también pueden ser utilizadas en procesos de digitalización e ingeniería inversa.

Desde su introducción, el uso de las MMCs se ha ido generalizado en diversos campos de la industria, con especial relevancia en la exigente industria aerospacial y en automoción. En estas áreas industriales viene desempeñado un papel clave en los avances de la metrología dimensional en los últimos años. Quizá, hoy en día, las MMCs sean el recurso metrológico más potente del que dispone la industria para el desarrollo de nuevos productos y para realizar el posterior control dimensional y geométrico de los mismos.

En consecuencia, las MMCs por su capacidad para realizar una gran diversidad de tareas metrológicas, por su relativamente baja incertidumbre, gran flexibilidad y posibilidad de automatización han sido consideradas como una parte integral de los sistemas de control de calidad y de los procesos de producción de la industria, ya sea en el desarrollo del producto, en el control del proceso de fabricación y/o en la verificación del producto final frente a especificaciones contenidas bien en un dibujo técnico clásico o en un modelo matemático (CAD).

3.2 La máquina de medición por coordenadas de pórtico móvil y mesa fija

De los diversos tipos de MMCs existentes en la actualidad, aquel que se encuentra mas extendido a lo largo de la industria, laboratorios de calibración y ensayo y centros de investigación son las MMCs de pórtico móvil y mesa fija. Este tipo de MMC materializa un sistema de coordenadas cartesiano con tres ejes (X, Y, Z) rectilíneos y perpendiculares entre ellos que pueden desplazarse a lo largo de las guías paralelas a ellos y en que el sistema de palpado es acoplado al eje que se mueve verticalmente.

Entre las principales ventajas de este tipo de maquina resaltan su robustez, buena estabilidad, razonablemente alta capacidad de carga de la mesa, un buen volumen útil de medición, junto con un incertidumbres de medida bajas. A su vez, este tipo de MMCs de pórtico móvil y mesa fija se subdividen en dos subgrupos:

- Por un lado están las MMCs, de muy baja incertidumbre, utilizadas habitualmente en la calibración de patrones de referencia y/o como apoyo para el desarrollo de nuevos productos con una alta precisión dimensional y geométrica.

MMC de pórtico móvil y mesa fija, de muy baja incertidumbre, marca ZEISS, modelo UPMC Ultra.

CATIM – Centro de Apoio Tecnológico à Indústria Metalomecânica.

• MPE (1/2D) = ( 0,3+L/1000 ) µm, (con L en mm)

• MPE (3D) = ( 0,4+L/1000 ) µm, (con L en mm)

- Por otro lado, están las MMCs utilizadas habitualmente por la industria en el control de los procesos de fabricación, las cuales suelen fijarse como objetivos costes reducidos y velocidades de trabajo aun a costa de incrementar las incertidumbres respecto del subtipo anterior. Se utilizan para un gran número de tareas metrológicas tal y como puede verse en la figura 2.

3.3 Factores que influyen en la incertidumbre de las MMCs

Conocer bien las características de un instrumento de medida es de particular importancia ya que permite diseñar los procedimientos de medida de forma óptima, minimizando tanto los costes tanto económicos, como tiempos de ejecución y sobre todo las incertidumbres de medida. Sin embargo, también es muy importante conocer las limitaciones que estos mismos instrumentos presentan.

En este trabajo, atendiendo a la forma en que se ha calibrado el artefacto y al uso que se va a realizar de él, se han considerado las siguientes componentes de incertidumbre:

- 1. Componente debida a la MMC de referencia utilizada durante la calibración del artefacto. Se supondrá que dicha máquina cumple con una especificación del tipo EL = A+B·L donde EL es el error cometido por la MMC al medir una longitud L y A y B son dos constantes. En estas condiciones, puede suponerse que la desviación introducida por la MMC se distribuye uniformemente entre los límites a+ = + (A+B·L) y a– = – (A+B·L).

- 2. Componente debida a la falta de reproducibilidad observada durante la calibración del artefacto con la MMC de referencia. De nuevo se supondrá que esta componente se distribuye uniformemente a lo largo de un intervalo [ a+ , a– ]:

- 3. Componente debida a la falta de repetibilidad observada durante la calibración del artefacto con la MMC de referencia. Se supondrá que esta componente se distribuye normalmente con desviación típica σ estimada con 4 grados de libertad (es decir, utilizando una desviación típica muestral obtenida a partir de una serie de cinco repeticiones):

- 4. Componente debida al efecto de la temperatura sobre la MMC de referencia y sobre el artefacto durante la calibración de éste. se supondrá que la temperatura de la sala donde se realiza la calibración oscila a lo largo del intervalo [ a+ , a– ] . El coeficiente de dilatación del artefacto es α y L la distancia sobre la que se produce la dilatación:

La estrategia seguida en este trabajo para la estimación de las incertidumbres de la pieza patrón es básicamente aquella descrita en el borrador de la norma ISO/TS 15530 Parte 6 de 2000 [2,3,4]. La idea básica es utilizar el análisis de la varianza para poder estimar, por separado, cada una de las componentes principales de la incertidumbre. Para ello es necesario repetir medidas sobre la pieza a calibrar permitiendo que varíen algunos factores mientras otros permanecen constantes. El gran inconveniente que posee es la necesidad de realizar un gran número de repeticiones.

3.4 Los artefactos y piezas patrón utilizadas en la industria

En los laboratorios de metrología industriales es común encontrar piezas, tomadas directamente de la línea de fabricación, que ayudan los operadores a realizar análisis rápidos del estado de una MMC. Sobre ellas se realiza un ensayo dimensional y geométrica, evaluando algunos resultados de medida convenientemente elegidos de modo que, repitiendo en el tiempo el mismo ensayo sobre la misma pieza con la misma MMC, se pueda monitorizar la tendencia y coherencia de los resultados.

El uso como patrón de referencia de una pieza tomada directamente de la línea de fabricación tiene dos grandes ventajas:

- Su coste de adquisición es muy reducido.

- El ensayo se realiza sobre una pieza idéntica a aquellas con las que la MMC trabaja a diario.

Sin embargo, en muchos casos, este tipo de piezas pueden resultar, en ocasiones, poco adecuadas para el control temporal de la MMC. Las características dimensionales, geométricas y estados superficiales de estas piezas poseen, a menudo, una calidad baja debido a lo cual pueden observarse dispersiones altas en los resultados de medida proporcionados por la MMC no achacables a dicha máquina sino a la mala calidad de la pieza ensayada.

Por ello, en muchas ocasiones se hace necesario recurrir a artefactos específicamente fabricados para la realización de este tipo de ensayos de MMC. Entre los principales artefactos presentes en el mercado en la actualidad, utilizados como artefactos de referencia en los ensayos de MMCs se encuentran las barras, los tetraedros, cubos y placas, todos con esferas patrón como elementos materializadores de puntos geométricos (los centros de dichas esferas).

Todos estos artefactos comerciales exhiben una robustez adecuada, bajos defectos de forma presentando geometrías relativamente simples. Estos equipos están fabricados con especificaciones técnicas claramente definidas, con una buenas estabilidades geométricas y térmicas.

Los principales inconvenientes que presentan estos artefactos de esferas están relacionados con sus limitadas capacidades para reproducir en ellos tareas metrológicas habituales. En la práctica solo sirven para reproducir medidas de distancias entre centros de esferas, diámetros de esferas y de defectos de redondez o esfericidad. Ello impide que se pueda diseñar un ensayo sencillo, rápido e intuitivo para monitorizar la evolución en el tiempo de una MMC.

Por ello, sería deseable disponer de artefactos a medio camino entre las piezas de serie y los artefactos de esferas. Serían artefactos con calidades de fabricación altas, con buenas estabilidades geométricas y temporales pero al mismo tiempo con geometrías mas complejas que se trataran de acercar a aquellas presentes en las piezas que habitualmente se verifican en una MMC.

3.5 El proyecto de un nuevo artefacto, los principales objetivos a alcanzar

Una vez establecida la necesidad de un tipo especial de artefactos tal y como se ha comentado en el apartado anterior y una vez constatado que no existía ninguno disponible en el mercado, se decidió diseñarlo y fabricarlo.

El aspecto quizá mas importante de todo el trabajo haya sido la selección de elementos geométricos que estarían presentes en el artefacto. Un número elevado de ellos sería, en principio, deseable ya que de este modo se podrían ensayar casi todas las tareas de medida realizables en una MMC. Pero un artefacto de ese tipo probablemente sería muy complejo de fabricar y su estabilidad geométrica y quizá también térmica se verían comprometidas. Por esta razón, el número de elementos geométricos a materializar sobre el artefacto debía ser no muy elevado. Y por ello, se había de elegir muy bien cuales debían estar presentes y cual debía ser su posición sobre el artefacto. En la figura 8 puede observarse el diseño final elegido para el artefacto. Se comprueba que el número de elementos geométrico no es muy elevado pero cubre la práctica totalidad de tareas metrológicas que pueden realizarse en una MMC. Asimismo, su configuración geométrica le proporciona al artefacto unas altas estabilidades geométrica y térmica. Las buenas calidades de fabricación permiten su calibración en una MMC de referencia con bajas incertidumbres, lo cual no hubiera sido posible si se hubiera elegido una pieza de serie con calidades de fabricación medias o bajas.

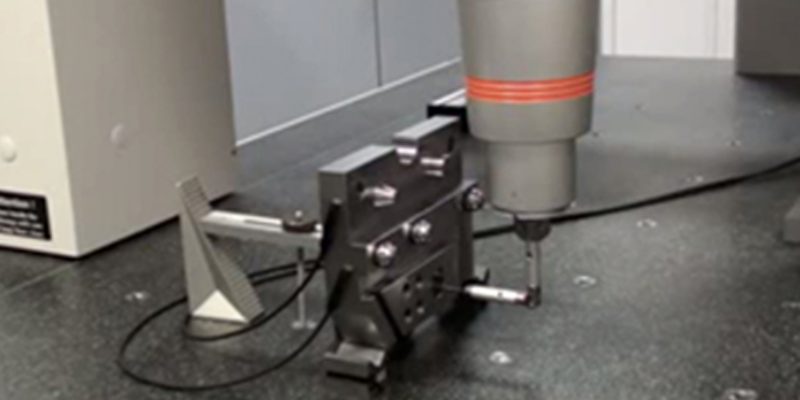

Una vez fabricado el artefacto se ha medido en una MMC de referencia de alta precisión (ZEISS UPMC Ultra). Para su medición se ha utilizado un método de multi-orientación (medidas en los planos XY, XZ y YZ), tal y como se ilustra en las figuras siguientes:

El objetivo principal de este trabajo era desarrollar un artefacto cuyos valores de referencia fueran trazables a MMCs de alta precisión y que resultara fácilmente medible en MMCs situadas en entornos industriales y dedicadas a la verificación de piezas,. La medición del artefacto en la MMC a controlar debería permitir el diseño de un ensayo fácilmente comprensible por el usuario, cuyo análisis de los resultados fuese intuitivo y fácil de interpretar por parte del usuario y permitiera extraer conclusiones claras acerca del estado de la MMC. El objetivo último es que el usuario pudiera asegurar con un nivel de confianza razonable que la MMC seguía siendo conforme con sus respectivas especificaciones y que, por ende, que la calidad de las medidas realizadas con ella, fueran del tipo que fueran, estaba asegurada.

El artefacto se mide en una MMC de referencia, de alta precisión (ZEISS UPMC Ultra con incertidumbres de medida por debajo de 0,001 mm), en un ambiente controlado (20 ºC ± 1 ºC y 45 %HR ± 10% HR) y utilizando técnicas de multi orientación, determinando durante este proceso diferentes parámetros dimensionales, geométricos y de forma.

Una vez que ya se dispone de valores trazables a una MMC de referencia para dichos parámetros, el artefacto puede ser medido en la MMC a controlar (con incertidumbres superiores, claramente por encima de 0,001 mm). Se observará durante este proceso, para cada parámetro, una desviación respecto del valor de referencia de dicho parámetro. Las desviaciones así obtenidas serían trazables a la MMC de referencia.

A partir del análisis de las desviaciones observadas se podría confirmar que la MMC ensayada sigue siendo conforme con especificaciones y, asimismo, que las tareas metrológicas con ella realizadas se encuentran también bajo control estadístico. El resultado final se podría resumir diciendo que, si los resultados de los ensayos realizados con el artefacto son positivos, toda la actividad metrológica realizada con la MMC se encuentra convenientemente validada.

No obstante, no debe olvidarse que este procedimiento no pretende substituir a las verificaciones periódicas de las MMCs de acuerdo con las normas UNE EN ISO 10360 X. Dichas verificaciones seguirían siendo necesarias y las responsables últimas de la trazabilidad de la MMC. Ahora bien, entre dos verificaciones sucesivas es muy conveniente el introducir controles entre verificaciones (“interim check” según la nomenclatura de dichas normas). La presencia de dichos controles permitiría detectar de forma temprana la aparición de posibles problemas en la máquina y, en caso contrario, alargar los periodos entre dos verificaciones sucesivas cuando estadísticamente se pueda asegurar que la MMC mantiene sus especificaciones.

3.6 Criterios de aceptación y rechazo de MMCs en entornos industriales

Este punto es sin duda uno de los puntos más difíciles de abordar debido a diversas razones:

- Por un lado, en el entorno industrial se encuentran diferentes tipos, diferentes marcas y diferentes modelos de MMCs que obviamente tienen diferentes características.

- Por otro lado, aunque en algunos entornos se trata de mantener las especificaciones preconizadas por los fabricantes, tratando de buscar siempre la incertidumbre más baja posible a un coste razonable, en otros entornos es aceptable mantener la MMC en unas especificaciones, fijadas por los propios usuarios, claramente por encima de las preconizadas por los fabricantes pero significativamente por debajo de las tolerancias de las piezas que se están verificando en dichas máquinas.

Como es difícil establecer un compromiso que sirva para todas las MMCs y para todos los entornos en que puedan trabajar, la recomendación que aquí se presenta está destinada a ser en lo posible, sencilla, práctica, intuitiva y fiable. Representa un posible enfoque para evaluar el comportamiento de las MMCs en entornos industriales utilizando artefactos calibrados.

Una vez medido el artefacto en la MMC de referencia, se estimará la incertidumbre uref para cada uno de los parámetros del artefacto teniendo en cuenta las fuentes de incertidumbre mencionadas anteriormente. En el certificado de calibración del artefacto se incluirá, como es lógico, la estimación de cada parámetro junto con su incertidumbre, pero además se incluirá la especificación de la MMC de referencia descrita de acuerdo con la norma UNE EN ISO 10360-2 [1] para las medidas lineales punto a punto. Dicha especificación se denomina “Máximo Error Permitido” MPE para el error de indicación EL.

A continuación, se determinará un coeficiente multiplicativo como resultado de dividir la incertidumbre uref de cada parámetro por la especificación MPECMM ref de la MMC de referencia (ver figura 13). La hipótesis que se realiza es que este cociente permanece aproximadamente constante al cambiar de tipo, de marca o de modelo de MMC.

De acuerdo con la hipótesis anterior, cuando una MMC siga siendo conforme con sus especificaciones y se le someta a un ensayo con un artefacto de este tipo, las desviaciones respecto a los valores de referencia de cada parámetro, en valor absoluto, no deberían superar el producto del coeficiente multiplicativo por la especificación MPECMM ind de dicha máquina. Si así fuera, se podría concluir que la MMC continua dentro de especificaciones. Las fórmulas a utilizar se presentan en la figura 14 y se distingue explícitamente entre que se sigan utilizando las especificaciones del fabricante (MPECMM ind) o el usuario haya fijado unas especificaciones propias (CACMM ind).

Conclusiones

El análisis de la oferta de artefactos disponibles en el mercado para la calibración y verificación de MMCs en entornos industriales, parece mostrar que la variedad de este tipo de productos es bastante limitada, reduciéndose casi exclusivamente a artefactos de esferas con diferentes configuraciones geométricas.

Por consiguiente, parece claro que existe la necesidad de desarrollar tipos diferentes de artefactos cuya configuración geométrica se acerque más al tipo de piezas que son habitualmente verificadas en las MMCs. Esa adecuación del artefacto a la pieza verificada en la MMC sería deseable que cubriera los diferentes parámetros dimensionales, geométricos e incluso relativos a defectos de forma que se estén midiendo en las piezas que cada empresa produce.

Desde un punto de vista práctico, este trabajo ha permitido confirmar la posibilidad, tanto desde un punto de vista operativo como metrológico, de realizar la calibración de artefactos con configuraciones geométricas complejas en MMCs de baja incertidumbre (por debajo de 0,001 mm para distancias punto a punto) manteniendo las incertidumbres resultantes en niveles razonablemente bajos.

En resumen, este trabajo, en primer lugar, se ha enfocado hacia la necesidad de introducir y mejorar la cultura metrológica en los entornos industriales y, en segundo lugar, hacia el desarrollo de un método más simple, fiable y eficaz para asegurar la trazabilidad y la fiabilidad en los procedimientos de medida en MMCs en entornos industriales centrándose especialmente en una correcta evaluación de las prestaciones de las MMCs utilizando artefactos calibrados.

Agradecimientos

Este trabajo es parte de un Proyecto Fin de Máster realizado dentro de la 2ª Edición del Máster de Metrología promovido conjuntamente por el Centro Español de Metrología (CEM) y la Universidad Politécnica de Madrid (UPM).

Referencias bibliográficas

- [1] UNE: Especificación geométrica de productos (GPS) – Ensayos de aceptación y verificación periódica de máquinas de medición por coordenadas (MMCs) – Parte 2: MMC utilizadas para la medición de dimensiones lineales. UNE EN ISO 10360-2:2010.

- [2] ISO/TS 15530–6 (2000) ‘Geometrical Product Specifications (GPS) – Coordinate Measuring Machines (CMM): techniques for determining the uncertainty of measurements. Part 6: uncertainty assessment using un-calibred workpieces’, Working Draft.

- [3 ]E. Savio, H.N. Hansen, L. De Chiffre, Approaches to the Calibration of Freeform Artefacts on Coordinate Measuring Machines, CIRP Annals – Manufacturing Technology, Volume 51, Issue 1, 2002, Pages 433-436, ISSN 0007-8506, 10.1016/S0007-8506(07)61554-6. (http://www.sciencedirect.com/science/article/pii/S0007850607615546)

- [4]Tosello, G.; Savio, E.; Larsen, E.; De Chiffre, L. : Application of ISO/TS 15530-6. IPL, Research Report – Annual report year 2002. 42 p.

- [5] Nielsen, H. S. : “The ISO Geometrical Product Specifications Handbook – Find your way in GPS”, ISBN 978-87-7310-721-8, 2012.

- [6] Sánchez Pérez, A. Mª : “Fundamentos de Metrología”, UPM-ETSII, Madrid, España. ISBN: 978-84-7484-138-1

- [7] Sánchez Pérez, A. Mª : “La Metrología y su necesidad”, e-Medida, Revista Española de Metrología, CEM, nº1, Febrero 2012.

- [8] Trapet, E. : “Estimación y aplicación de incertidumbres para mediciones por coordenadas”, INNOVALIA, Madrid, España, 2007.

- [9] Ferreira, F. : “Challenges to Prove the Quality of Measurements in High-Accuracy Coordinate Measuring Machines – A Practical Approach”, IXth International Scientific Conference, Bielsko, Poland

Comentarios