Traian Onaciu

LGAI Technological Center, S.A.

En el ámbito de la metrología, la intercomparación de resultados es una de las vías para el fortalecimiento de la confianza en la capacidad de los laboratorios de mantener la trazabilidad hacia la unidad fundamental, como base para la correcta diseminación de ésta en su entorno de actuación. El propósito del artículo es compartir experiencia y conocimientos, acumulados durante el desarrollo de una acción de intercomparación de resultados en el ámbito de la metrología geométrica, organizada por la Asociación Española para la Calidad en sus laboratorios asociados de Guipúzcoa, Barcelona, Castilla y León, Andalucía y la comunidad de Madrid. Applus+, en calidad de laboratorio coordinador propone compartir y reflexionar sobre la información resultante de esta intercomparación.

In the field of metrology, the intercomparison of results is one way to strengthen confidence in the ability of laboratories to maintain traceability to the fundamental unit, as a basis for a proper dissemination of this, in its operating environment. The purpose of this article is to share experience and knowledge accumulated during the development of an intercomparison action in the field of geometric metrology, organized by the AEC (Spanish Association for Quality) in associated laboratories from Guipúzcoa, Barcelona, Castilla y León, Andalucía and Madrid. Applus+, acting as the laboratories coordinator, aims to share and reflect on the information derived from this intercomparison.

1. Objetivo de la intercomparación

El objetivo de la intercomparación es analizar en qué medida los laboratorios de medición geométrica son capaces de “opinar lo mismo” sobre un mismo mensurando y sintetizar esta capacidad de uniformidad en coeficientes de compatibilidad.

Bajo el patrocinio del Comité de Metrología de la Asociación Española para la Calidad, durante el año 2011 se ha realizado una acción de intercomparación de resultados obtenidos en la evaluación de la superficie compleja de un artefacto mecánico, a partir de datos adquiridos en condiciones de repetibilidad y reproducibilidad.

Descripción del artefacto

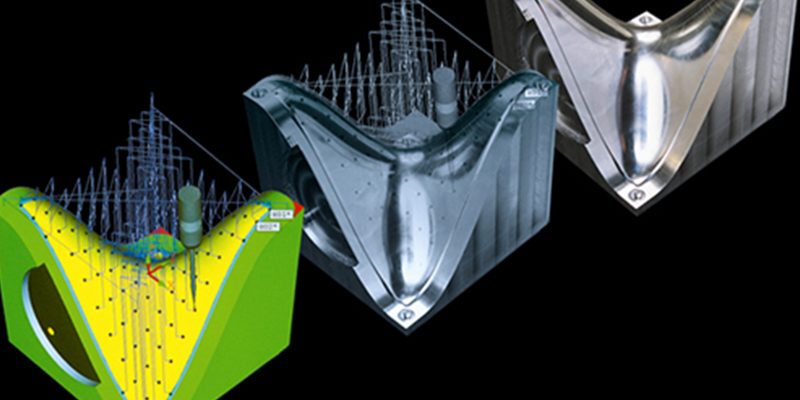

El artefacto objeto de los ensayos de intercomparación materializa una superficie compleja, generada a partir de dos curvas senoidales (Fig. 1), bien conocida en geometría como “silla de montar” (Fig. 2), teniendo su curva base, descrita por el sistema de ecuaciones (1). Esta superficie presenta un punto singular (Fig. 3), que es a la vez punto de mínima y de máxima altura en dos curvas de corte, con planos verticales y perpendiculares. Sobre esta superficie, con origen en el punto singular se define el grupo de los 100 puntos de ensayo, situados en la intersección de ésta con líneas de proyección verticales, que parten de los nudos de una malla con paso de 10 mm, situada sobre la cara superior de un volumen de 1 dm3 (100x100x100) mm, tal como se ve representado en la Fig. 4. 96 de estos puntos de superficie están caracterizados por vectores distintos, con lo cual acceder a ellos de forma correcta solicita a los sistemas de medición la capacidad de generar y mantener una multitud de velocidades constantes, equivalentes a los versores destacados en color rojo, verde y azul del vector unitario, levantado desde un punto de superficie y perpendicular a ésta (Fig. 4).

Se han fabricado dos artefactos gemelos (Fig. 5); uno mecanizado en acero inoxidable para implicarlo en los ensayos por contacto y otro, mecanizado en resinas epoxídicas con una curva de transición con contraste nítido, para poder implicarlo en ensayos con sistemas de adquisición de datos basados en la luz. En los dos artefactos hay cuatro esferas para alineación y centrado, que permiten poner frente a frente sus superficies de referencia, formando un cubo, que dispone de un sistema de cierre con apriete elástico (Fig. 6). Todo el conjunto y sus complementos entran en una cuna, confeccionada a la medida, dentro de una caja (Fig. 7), con el fin de protegerlo contra golpes en manipulación o transporte.

2. Desarrollo de la acción

La metodología para la adquisición de datos está descrita en el documento: “Reglamento para la comparación de resultados de repetibilidad y reproducibilidad en la adquisición de datos geométricos sobre una superficie tridimensional compleja – Ref.: APPLUS+_2011/04”, comunicado con antelación a todos los participantes.

Con el fin de eliminar o disminuir fuentes de incertidumbre en el proceso se ha prestado atención a todos los factores que aportan incertidumbre en los procesos de medición, presentados de manera didáctica en el esquema de la Fig. 8.

Para eliminar la aportación de incertidumbre por parte de los operarios Mano de obra se han programado y ejecutado bajo control por ordenador tanto la alineación como la exploración, la escritura y la transferencia de los resultados.

En cuanto a Microclima se ha constatado el cumplimiento de la exigencia de la temperatura de referencia 20º C, acorde a la norma ISO 1:2002 – Geometrical Product Specifications (GPS), dentro de la franja ±1 ºC. El artefacto con la superficie de referencia se ha dejado en las salas de medición un día antes del ensayo, para conseguir una buena homogeneización térmica. Aunque el Método se comunicó a los participantes y además estaba disponible en el CD que acompaña al artefacto el coordinador de la acción ha participado en directo a todos los procesos de adquisición de datos. El método define de manera rigurosa la forma de alineación, mediante 3 esferas de referencia que bloquean los 6 grados de libertad del sistema. Todos los participantes deben tomar 13 puntos sobre cada esfera, repartidos tal como se muestra en la Fig. 9. También está definida la secuencia de exploración en la Fig. 10. Para cada uno de los puntos se dan sus coordenadas nominales y los cosenos directores. De esta forma se permite la participación de sistemas de medición cartesianos, en modo automático que no dispongan del módulo de software: COMPARA_PIEZA_CONTRA_CAD.

En todos los Medios – una variedad de sistemas de medición como en la Tabla1 se ha utilizado un palpador vertical de longitud 20 mm y diámetro 1 mm y se ha graduado la velocidad de exploración de tal modo que las 5 iteraciones seguidas tarden en ejecutarse unos 15 minutos.

Sobre el Mensurando se han implementado para su alineación esferas seleccionadas en cuanto a diámetro y forma. La superficie metálica está pulida en acabado “espejo” para minimizar el efecto de los errores de microgeometría.

3. Participantes

Han participado de forma voluntaria 5 laboratorios acreditados en la metrología geométrica tridimensional (ver Tabla 2), siendo el laboratorio LGAI de Applus+ el iniciador y gestor de la comparación. Acorde con lo previsto en el “Reglamento para la comparación de resultados” en su apartado 9 se ha abierto acceso en una página WEB para los participantes, tanto a sus propios resultados como a los resultados de los demás laboratorios, guardando la confidencialidad, con un mes antes de su presentación pública para poder presentar alegaciones si fuera necesario.

En cumplimiento del compromiso de confidencialidad se asignaron a los laboratorios participantes nombres confidenciales, cuyo prefijo es el nombre de algunas de las ciudades, que a lo largo del tiempo han estado vinculadas y han apoyado la Metrología. Los nombres asignados se presentan en la Tabla 3.

4. Metodología para la evaluación de los resultados

4.1. Repetibilidad

Se ha explorado, adquiriendo datos en 5 iteraciones:

- la misma muestra,

- con el mismo método,

- en las mismas condiciones ambientales,

- en un mismo laboratorio,

- por el mismo metrólogo,

- en el mismo sistema.

Se considera como zona de repetibilidad (Fig. 11) la porción del espacio, delimitada por dos superficies “OFFSET” de la superficie CAD, dentro de la cual se sitúan todos los puntos explorados en las 5 iteraciones. Los sistemas de medición que disponen del módulo COMPARA_PIEZA_CONTRA_CAD ponen de manifiesto el error de superficie con signo positivo donde sobra material y presentan el error de superficie con signo negativo donde falta material (Fig. 12).

Para cada laboratorio participante se ha evaluado la anchura de la zona de repetibilidad, considerando el error promedio de sus 5 iteraciones como valor de referencia. Los datos obtenidos se ven en la Tabla 4.

Se constata que cuatro laboratorios presentan valores bien agrupados, aunque algunos no están a la vez bien centrados en relación con sus propios promedios.

4.2. Reproducibilidad

Se ha explorado, adquiriendo datos en 5 iteraciones:

- la misma muestra,

- con el mismo método,

- en similares condiciones ambientales,

- en cinco laboratorios,

- por varios metrólogos,

- en diferentes sistemas de medición.

Los resultados obtenidos se han procesado, considerando como elemento de referencia el promedio de los resultados del laboratorio “Sèvres_LAB”, dado que en este laboratorio se han conseguido los mejores resultados en el ensayo de repetibilidad.

5. Coeficientes de compatibilidad

En la evaluación de los coeficientes de compatibilidad se ha utilizado la fórmula (2)

donde:

- C = Coeficiente de compatibilidad

- C <= 1 resultados compatibles,

- C > 1 resultados incompatibles

- D = Diferencia, en valor absoluto, entre el valor proporcionado por el laboratorio participante y el valor de referencia;

- Xi = Resultado de la medida proporcionado por el laboratorio “i”

- Ui = Incertidumbre expandida, para k = 2, correspondiente al valor proporcionado por el laboratorio participante “i”;

- Up = Incertidumbre expandida, para k = 2, correspondiente al valorde referencia;

- i = 1 ÷ 5 corresponde al número del participante.

La Tabla 5 incluye los coeficientes de compatibilidad de los participantes en relación con el Sèvres_LAB – el que ha conseguido mejores resultados de repetibilidad.

Al constatar incompatibilidades en la evaluación de forma se ha extendido el análisis a otras magnitudes, sin estar esto previsto en el propósito inicial. Observamos compatibilidad entre cuatro de los laboratorios participantes en la evaluación del diámetro de la esfera S1, implicada en alineación y explorada en 13 puntos, repartidos de forma integradora sobre la esfera y adquiridos por todos los participantes de la misma manera.

Si implicamos en el análisis la distancia 3D entre las esferas S1 y S2 resulta que tres de los laboratorios participantes son plenamente compatibles. Es aconsejable revisar la perpendicularidad entre ejes para los que tienen el coeficiente de compatibilidad mayor que 1.

En cuanto al error de forma hay dos laboratorios compatibles uno con el otro pero lejos del laboratorio de referencia, que por la baja incertidumbre de su sistema ha hecho una “huida hacia adelante”. Para los dos laboratorios restantes es aconsejable revisar el retardo en la cadena de disparo de la sonda que inicia la lectura de las reglas, dado que en sus dados se reflejan demasiados puntos “hundidos”, por debajo del valor promedio del laboratorio de referencia.

6. Conclusiones

- Es inapropiado responder a las exigencias de error de forma de superficie con el resultado del análisis individual de las coordenadas de los puntos implicados.

- Es necesaria la implicación de un sistema CAD externo para procesar los resultados de exploración de formas, obtenidos en sistemas de medición que no disponen del modulo de “software” COMPARA_PIEZA_CONTRA_CAD.

- Se constata una mejor compatibilidad entre laboratorios en la evaluación de distancias, que en la evaluación de superficies;

- Los metrólogos de los laboratorios participantes han demostrado una actitud cooperante, interés y un nivel formativo adecuado para este ensayo.

- En el intervalo desde la última calibración hasta la próxima calibración programada de los sistemas de medición 3D es necesario asumir como buena praxis la comprobación de los resultados actuales mediante ensayos de medición sobre un artefacto de referencia.

- Podemos saber cuál es el sesgo y la dispersión de la información que nos proporcionan los sistemas de medición 3D, participando en intercomparaciones.

Referencias bibliográficas

- 1. RENISHAW. Le control tridimensionnel. Techno NATHAN – Paris, 1991.

- 2. Postelnicu, V; Coatu, S. Mică enciclopedia matematica, Editura tehnica –Bucuresti, 1980.

- 3. Carro, J. Curso de Metrología dimensional. Escuela Técnica Superior de Ingenieros Industriales de Madrid, 1978.

- 4. Manrique, E; Casanova, A. Metrología básica, Edebe – Barcelona, 1994.

- 5. Sánchez Pérez, A. M.; Vicente, J.; Prieto Esteban, E. Errores, incertidumbres y evaluación de la conformidad. Revista Española de Metrología, e – medida, 2012.

- 6. AEC. Condiciones ambientales de un Laboratorio de Metrología. Asociación Española para el Control de la Calidad, 1986.

- 7. UNE-EN ISO 10360. Metrología por coordenadas, Parte 2: Verificación de máquinas de medir por coordenadas. AENOR, 1996.

- 8. VDI/VDE 2617. Accuracy of Coordinate Measuring Machines, Characteristics and their Checking, Verein Deutscher Ingenieure, Verband Deutcher Elektrotechniker, 1986.

- 9. Casa Aruta, E. 200 problemas de estadística descriptiva. Vicens Vives, 1993.

- 10. EVIGEM. Inter-comparison on free form objects, 1st public EVIGeM seminar – Bremen, 2006. http://www.evigem.org/index.php?id=402

Notas – glosario de términos

− Artefacto: elemento de referencia, realizado en materiales de alta calidad, con tecnologías de fabricación punteras para lograr su buena estabilidad geométrica a largo plazo.

− Conexión de trazabilidad de tipo:

- • Raíz: los instrumento habituales se conectan a la cadena de trazabilidad mediante un solo patrón (el mismo durante mucho tiempo)

- • Trenzada: algúnos instrumentos se pueden conectar a la cadena de la trazabilidad, recibiendo calibración de varios patrones;

− Repetibilidad: la variación en las medidas que se constata cuando se miden repetidamente las mismas muestras, siguiendo un mismo procedimiento, en las mismas condiciones ambientales, en un mismo laboratorio, por el mismo operario, y con el mismo instrumento, durante un corto periodo de tiempo.

− Reproducibilidad: la variación en las medidas que se constata cuando se miden repetidamente las mismas muestras, siguiendo un mismo procedimiento, en las mismas condiciones ambientales, durante un periodo de tiempo, dentro del cual las muestras no cambian, pero en distintos laboratorios, por varios operarios, y con distintos instrumentos.

− Cosenos directores: tripleta de valores reales (i, j, k), utilizados para definir una orientación en el espacio cartesiano.

Los tres valores cumplen la ecuación:

En la geometría analítica i, j, k son componentes de un vector de magnitud unitaria – llamado también versor, a lo largo de los ejes XC, YC, ZC. Para direcciones vulgares los tres valores son sub unitarios. Si uno de los componentes vale 1, los otros valdrán 0. Este es el caso de la dirección 3D paralela a uno de los ejes del sistema de coordenadas. Los cósenos directorios, asociados a las coordenadas de puntos definen modelos 3D de tipo “erizo”.

− Distancia 3D punto ÷ punto: si PN (XN YN, ZN) es el punto nominal de un modelo CAD y PE (Xe, Ye, Ze) es el punto encontrado sobre la superficie explorada se entiende como desviación del punto encontrado en relación con su ubicación idónea la distancia d.

Esta evaluación es habitual en el análisis de puntos singulares (centros de círculos, colísos, esferas…)

− distancia 3D punto ÷ superficie: cuando la superficie del modelo CAD es suave y continua se debe imaginar la desviación local la distancia entre el punto encontrado y la superficie idónea, evaluada por el camino más corto – es decir desde el punto, perpendicularmente a la superficie. Esto significa imaginar un vector con el origen en el punto encontrado, orientado perpendicular a la superficie nominal, que podría “pinchar” este modelo CAD no necesariamente en el punto nominal.

La distancia desde puntos explorados hasta el modelo CAD, evaluada a lo largo de la normal a la superficie es representativa en la evaluación del error de forma en 3D.

– error de forma de superficie: la norma ISO 1101/2004 define el error de forma de superficie como el espacio delimitado por dos superficies equidistantes a la superficie nominal, capaz de abarcar dentro a todos los puntos de la superficie verificada.

Recordar lo que ocurre en 2D al pasar de controlar la posición de las características que forman ajustes mediante tolerancias dimensionales, a controlarlas mediante dimensiones básicas y tolerancias de posición.

El área cuadrada de la distribución admitida del centro de las piezas con definición geométrica mediante tolerancias dimensionales es 57% menor que el área circular circunscrita a este cuadrado. Esta área es la zona de distribución de todos los centros de piezas, capaces de formar ajustes correctos.

Por similitud, en el espacio, no es apropiado caracterizar puntos explorados sobre superficie mediante la desviación de sus coordenadas dX, dY, dZ, dado que esto conduciría a espacios de error de forma cúbica. La distancia que separa los puntos encontrados de la superficie idónea del modelo CAD se debe interpretar como el radio del espacio esférico de probabilidad de desviación. Este espacio, con el centro teórico sobre la superficie nominal, incluye sobre su corteza el punto encontrado. El cociente entre el volumen de la esfera como espacio de error y el cubo inscrito en ésta es de 2,70.

Comentarios