El presente artículo subraya algunos conceptos importantes de la metrología, la ciencia de la medida, como son los de error e incertidumbre, y la relación existente entre esta última y la tolerancia con la que se especifican los productos que se fabrican industrialmente, para poder tomar decisiones en cuanto a la conformidad de éstos con las especificaciones que les son de aplicación.

This article is aimed to stress the importance of some core concepts in metrology, the science of measurement, as those of error and uncertainty, and the existing relationship between the last one and the tolerance for industrial manufactured products, in order to take decisions related to conformity assessment with specifications.

Errores e incertidumbres

Durante cualquier medición siempre aparecen una serie de errores procedentes de distintas fuentes: el mensurando, el instrumento de medida, las condiciones ambientales, el operador, etc., los cuales se clasifican en sistemáticos y aleatorios. Los primeros pueden cancelarse o corregirse, si se conocen sus causas, mientras que sobre los segundos, de comportamiento impredecible, no puede actuarse de la misma manera. Ambos tipos de errores, de naturaleza distinta a la incertidumbre de medida [8], contribuyen a ésta, bien en su totalidad, por no caber corrección alguna, bien con los errores no corregidos y la incertidumbre de la corrección aplicada para los errores corregidos, si fuese el caso.

Así, en una serie de mediciones repetidas, el error denominado “aleatorio” varía de manera impredecible, oscilando en torno a un valor medio. Se supone que procede de variaciones temporales y espaciales de las magnitudes de influencia (temperatura, humedad, presión, etc.) que causan dicha variación en las lecturas. No es posible compensarlo, pero puede reducirse incrementando el número de observaciones, a fin de reducir la dispersión en torno al valor medio.

El error sistemático por su parte es aquel que, en una serie de mediciones repetidas, permanece constante o varía de manera predecible. No puede eliminarse otalmente, pero frecuentemente puede reducirse o incluso corregirse, si se identifican sus causas. Por ejemplo, el error obtenido al medir una pieza a una temperatura distinta de la de referencia, puede corregirse teniendo en cuenta la dilatación o contracción sufrida por la pieza (ΔL= α·ΔT·L). Cuando no es posible aplicar una corrección, suele sumarse todo el error sistemático a la incertidumbre de medida expandida.

El concepto de incertidumbre de medida, tal y como hoy lo entendemos, aparece en 1980 [12] y en la actualidad se define como el parámetro no negativo que caracteriza la dispersión de los valores atribuidos a un mensurando, a partir de la información de que se dispone (VIM, 2.26, [11]).

A la hora de expresar el resultado de medición de una magnitud física, es obligado dar alguna indicación cuantitativa de la calidad del mismo o, dicho de otro modo, de la confianza que se tiene en él. Sin dicha indicación, las mediciones no pueden compararse entre sí, ni con otros valores de referencia. Esto significa que las mediciones deben expresarse en la forma y ± U, donde y es el resultado más probable (normalmente el valor medio de una serie de mediciones) y U es la incertidumbre de medida asociada al mismo. Cuanto menor sea U, más calidad tendrá el resultado de medida y más fácil será tomar decisiones, como veremos más adelante.

Si tanto la estimación del resultado mas probable y como de la incertidumbre U se han realizado correctamente, la probabilidad p de que el valor verdadero (VIM, 2.11, [11]) de esa magnitud física pertenezca al intervalo y ± U será muy elevada. La probabilidad p se denomina probabilidad de cobertura (VIM, 2.37, [11]) y su valor suele fijarse en un 95 %. En estas condiciones el intervalo y ± U recibe el nombre de intervalo de cobertura (VIM, 2.36, [11], también llamado intervalo de incertidumbre) y U el de incertidumbreexpandida (VIM, 2.35, [11]), ambos determinados para una probabilidad de cobertura p.

En ocasiones, por razones de naturaleza estadística, es conveniente expresar la incertidumbre de medida a través de una desviación típica utilizándose para ello la denominada incertidumbre típica u (VIM, 2.38, [11]). El cociente entre la incertidumbre expandida y la incertidumbre típica recibe el nombre de factor de cobertura k = U/u. En el caso habitual en el cual pueda aceptarse que el resultado de medida se distribuye normalmente (ver figura 1), el factor de cobertura correspondiente a una probabilidad de cobertura del 95 % es k= 1,96 (muy aproximadamente k= 2).

El proceso de estimación de la incertidumbre de medida se realiza conforme a lo estipulado en la Guía para la expresión de la incertidumbre de medida, más conocida como GUM [1] por sus siglas en inglés y en sus respectivos suplementos (dos de los cuales ya han sido publicados, [5] y [6], y un tercero está previsto que lo sea a largo del año 2012 [7]).

Para que un instrumento de medida (VIM, 3.1, [11]), por ejemplo un pie de rey, una balanza, un barómetro, un termómetro o un voltímetro, o un patrón de medida (VIM,5.1, [11]), por ejemplo una pesa o masa patrón, un bloque patrón longitudinal, una resistencia patrón o un oscilador patrón, puedan utilizarse de manera metrológicamente correcta [8] deberán disponer de trazabilidad (VIM, 2.41, [11]) adecuada. Para ello es necesario someter el instrumento o patrón a una calibración (VIM, 2.39, [11]) y determinar la correspondiente corrección de calibración Cc [8].

El objetivo de esta corrección de calibración Cc es compensar los errores de tipo sistemático que permanecerían constantes entre dos calibraciones sucesivas. Por tanto, el valor de la corrección de calibración cambiado de signo coincidiría con una estimación de dichos errores sistemáticos. Por eso, en ocasiones, la información que se recoge en los certificados de calibración no es la corrección de calibración propiamente dicha, sino estimaciones de esos errores sistemáticos en unas ciertas condiciones de referencia, denominándose a esas estimaciones “error del instrumento” o “error del patrón”.

Evaluación de la conformidad

Por evaluación de la conformidad se entiende la actividad que permite determinar si un producto, proceso, sistema, persona u organismo, cumple con las normas y los requisitos que le son de aplicación. La norma UNE-EN ISO/IEC 17000:2004 [2] define los términos y conceptos generales relativos a la evaluación de la conformidad, incluyendo la acreditación de los organismos evaluadores de la conformidad y la utilización de la evaluación de la conformidad como herramienta para facilitar las transacciones comerciales.

La determinación de que un producto cumple los requisitos aplicables se basa en la medición como principal fuente de información. La norma ISO 10576-1:2003 [3] establece directrices para verificar la conformidad respecto a límites especificados en la medición de una magnitud, mediante comparación del intervalo de incertidumbre (o de cobertura) con el intervalo de tolerancia permitido.

El documento JCGM 106, Evaluation of measurement data — The role of measurement uncertainty in conformity assessment [4], extiende este enfoque para incluir explícitamente los riesgos y desarrolla procedimientos generales para decidir sobre la conformidad, basándose en los resultados de medida, reconociendo el importante papel que juegan las distribuciones de probabilidad a la hora de expresar la incertidumbre y la información, siempre incompleta, de que se dispone.

La evaluación de la incertidumbre de medida se realiza aplicando la Guía para la expresión de la incertidumbre de medida (GUM) y sus respectivos suplementos, JCGM 101 [5], JCGM 102 [6] y JCGM 103 [7], asumiendo que la magnitud de interés, el mensurando, ha sido medida y expresada en forma compatible con los principios descritos en la GUM y que se han aplicado todas las correcciones necesarias para compensar los errores sistemáticos reconocidos como tales.

En la evaluación de la conformidad, la medición se realiza para decidir si un elemento de interés (pesa patrón, termómetro, amperímetro digital o muestra de una sustancia) es conforme con un requisito especificado. El requisito suele consistir en un límite (máximo o mínimo) o dos límites de tolerancia que definen el intervalo de valores permitidos para la característica del elemento [8].

Si el resultado y obtenido durante la medida de la característica del elemento pertenece al intervalo de valores permitidos (intervalo de tolerancia), el elemento resulta conforme, no siéndolo en caso contrario. Pero en la práctica, las cosas no son tan sencillas, debido a la existencia de la incertidumbre de medida, que es inherente a la medición. Por ello, la decisión acerca de si el elemento es o no conforme también llevará aparejada una cierta incertidumbre. En la práctica, a lo máximo que podría llegarse es a cuantificar la probabilidad pc de que, apoyándose en el resultado de medida obtenido, el elemento sea o no conforme.

En el caso, muy habitual, de que la información sobre el resultado de medida se redujera exclusivamente al valor y del resultado acompañado de su incertidumbre expandida U correspondiente a una probabilidad de cobertura del 95 % se puede asumir que el valor de la característica se distribuye normalmente con media y y desviación típica u = U/2. En estas condiciones la probabilidad pc de que el elemento sea conforme podría evaluarse a partir de la siguiente integral:

Si la probabilidad pc es suficientemente elevada (habitualmente es así cuando supera el 95 %) el elemento se podría considerar conforme. En la figura 2 se muestran tres diferentes ejemplos correspondientes a la medida del diámetro de un taladro para el cual se ha establecido un límite de tolerancia inferior TI = 9,9 mm y un límite de tolerancia superior TS = 10,1 mm. Obsérvese la gran influencia de la incertidumbre sobre la posibilidad o no de declarar conforme al elemento analizado. En azul se ha marcado el intervalo de tolerancia [ TI, TS ], en verde la parte de la función de densidad de probabilidad que pertenece al intervalo de tolerancia y en rojo aquella otra parte que queda fuera del intervalo.

En la figura 2 (a) se ha representado un resultado de medida que resulta coincidir con el centro del intervalo de tolerancia. Desde este punto de vista, parecería un muy buen resultado y, quizá, podría pensarse en declarar al taladro conforme con su especificación. Ahora bien, su incertidumbre de medida (U = 0,20 mm) es elevada en relación con la longitud del intervalo de tolerancia. Por ello, a pesar de coincidir el resultado con el centro del intervalo de tolerancia la probabilidad pc de que el elemento sea conforme no es muy alta (únicamente un 68,27 % lo que equivale a decir que existe una probabilidad del 31,63 % de que elemento no cumpla la especificación).

En la figura 2 (b) se ha representado un resultado y = 9,92 mm que se encuentra muy cerca del límite inferior TI = 9,9 mm. A primera vista parecería que este resultado es peor que el representado en la figura 2 (a). Sin embargo su incertidumbres ahora mucho menor (U = 0,02 mm). Gracias a esta baja incertidumbre la probabilidad Pc de que el elemento sea conforme es muy alta (un 97,72 %) lo que permitiría declarar al taladro conforme con su especificación.

En la figura 2 (c) aparece representado un resultado y = 9,88 mm que también se encuentra muy cerca del límite inferior TI = 9,9 mm, pero ahora por debajo de él. A pesar de la cercanía con TI = 9,9 mm y gracias a la baja incertidumbre sería posible declarar a este taladro no conforme con su especificación. En efecto, la probabilidad pc de que el elemento sea conforme es muy baja (un 2,28 %) lo que equivale a decir que la probabilidad de que el elemento sea no conforme es muy alta (100 % – 2,18 % = 97,72 %).

Evidentemente, el proceso anteriormente descrito (cálculo de una integral para la determinación de la probabilidad pc) no es de aplicación a la toma de decisiones en entornos industriales. En dichos entornos es necesario implementar un procedimiento mucho mas simple como el que a continuación se detalla.

Según la figura 3, el valor verdadero del parámetro a verificar de un producto debe encontrarse dentro del intervalo de tolerancia definido por los límites inferior y superior de ésta (TI , TS). Sin embargo, el producto únicamente se declarará conforme con sus especificaciones si el valor y resultado de la medida de dicho parámetro se halla dentro de un intervalo de aceptación (inferior al de tolerancia, por causa de la incertidumbre de medida), definido por los límites de aceptación (AI, AS), rechazándose en caso contrario [8]. Este intervalo de aceptación se denomina zona de conformidad.

La zona de conformidad se obtiene reduciendo el intervalo de tolerancia especificado en el valor de la incertidumbre en cada extremo (figura 4). Para aplicar este criterio, el intervalo de cobertura (también llamado intervalo de incertidumbre) debe ser varias veces inferior al de tolerancia. De otra forma, la aplicación de este procedimiento supondría el rechazo de muchos valores dudosos que, en realidad, serían admisibles.

Se observa pues que cuanto menor sea la incertidumbre de medida, mayor será la zona de conformidad (figura 4). Solo si el sistema de medida fuera totalmente exacto y las magnitudes de influencia estuvieran estrictamente controladas, todas las decisiones de conformidad serían correctas y los riesgos serían nulos. Pero cualquier incremento de la incertidumbre de medida incrementa a su vez la probabilidad de tomar una decisión incorrecta (declarar al producto conforme cuando no lo es o declararlo no conforme cuando realmente si lo es), siendo dicha probabilidad tanto mayor cuanto más cerca estén los valores medidos de los límites del intervalo de tolerancia.

Lo ideal sería que la relación entre las longitudes del intervalo de tolerancia (T) y del intervalo de cobertura (2U, también llamado intervalo de incertidumbre) alcanzara un valor cercano a diez [8]. Valores mas altos supondrían aumentos exponenciales en el coste económico ligado a la realización de las medidas.

Las crecientes exigencias de calidad imponen la utilización de tolerancias cada vez más pequeñas y con frecuencia hay que trabajar con relaciones T/2U inferiores a diez. Sin embargo, valores de esta relación tolerancia/incertidumbre inferiores a tres [8] supondrían que la reducción en la longitud del intervalo de aceptación sería muy alta (la situación límite es cuando T/2U = 1 en cuyo caso la longitud de la zona de aceptación se reduce a cero), dando lugar al rechazo de un número elevado de productos que realmente serían conformes con especificaciones.

En las fabricaciones industriales habituales es relativamente fácil de lograr una buena relación T/2U. Sin embargo, existen campos, como el de la microelectrónica y las nanotecnologías, donde lo habitual es tener relaciones T/2U inferiores a tres. Esto indica que los métodos de medida que se están utilizando no han alcanzado aún el nivel de desarrollo requerido para poder para analizar correctamente la conformidad de los productos con las tolerancias especificadas ya que poseen aún una excesiva incertidumbre. Este hecho ha constituido el cuello de botella para el desarrollo de la fabricación a gran escala en los campos mencionados, siendo el de la microelectrónica el primero en mejorar sus métodos. En la actualidad es en la nanotecnología donde se está trabajando intensamente para mejorar las técnicas de medición y hacerlas comparables entre sí, reduciendo al mismo tiempo las incertidumbres de medida.

Pero no solo la incertidumbre influye, también la naturaleza del proceso productivo lo hace. Si el proceso produce elementos cuya propiedad de interés está muy centrada entre los límites de tolerancia, existe una menor probabilidad de tomar decisiones incorrectas. Por contra, si el proceso produce elementos con propiedades probabilísticamente cercanas a los límites de tolerancia, las incertidumbres asociadas a las mediciones entran en juego [4] siendo su importancia mucho mayor.

Impacto de la relación tolerancia/incertidumbre sobre los procesos de fabricación

De lo hasta aquí expuesto se ocupa ampliamente la norma UNE-EN ISO 14253-1 [9], la cual rompe con la tradición existente en muchas industrias de ignorar, consciente o inconscientemente, la incertidumbre de medida. La norma ISO 14253-1 contiene reglas de decisión que implican la reducción de las tolerancias en un tramo igual a la incertidumbre de medida, cuando la medición se realiza para probar la conformidad con una especificación, expandiéndose en el mismo valor si lo que se trata es de probar la no conformidad. No obstante, la norma UNE-EN ISO 14253-1 deja al acuerdo entre partes la cuantificación de la relaciónT/2U.

Antes de que existiera esta norma, no existía un método científico en el que basarse para escoger el nivel de incertidumbre adecuado para comprobar una tolerancia dada. La única recomendación existente era la mencionada regla de que la relación entre la tolerancia y la incertidumbre debía situarse en unos valores comprendidos entre 10:1, en el mejor de los casos, y 3:1, en el peor de ellos. La norma UNE-EN ISO 14253-1 sienta los principios para realizar evaluaciones estadísticas que permitan cuantificar los riesgos de error al aceptar o rechazar productos con una relación T/2U determinada, empleando herramientas como las utilizadas, por ejemplo, en los apartados 2, 4, 5 y 6 del presente artículo.

Muchos responsables de empresas siempre pensaron que la metrología suponía un coste que no proporcionaba, a cambio, ningún beneficio. Por ello, mientras se cumplieran los requisitos de la industria, cuantos menos recursos se dedicaran a la medición, mejor, ya que no había forma de demostrar cómo una mejor metrología podía conducir a un mejor producto o a una producción más efectiva [10].

Con las reglas de la norma ISO 14253-1 es muy fácil estimar económicamente el valor de una mejor metrología. Así por ejemplo, si la incertidumbre de medición se reduce del 20 % de la zona de tolerancia al 10 %, como consecuencia, la zona de conformidad pasa del 60 % al 80 %, dando así un respiro a las exigencias, lo que se traduce en menores costes de fabricación, los cuales deben compararse con el incremento en los costes de medición, al objeto de lograr el punto óptimo de equilibrio. Es decir, el coste de reducir la incertidumbre se ve ampliamente compensado con la reducción del derivado de la zona de conformidad, al incrementarse ésta. En una situación opuesta, cuando la incertidumbre crece se llegaría a una situación límite en la cual no puede declararse ningún producto conforme cuando la longitud del intervalo de incertidumbre alcanza la mitad de la longitud del intervalo de tolerancia. En una situación como ésta, el coste asociado a la utilización de instrumentos de medida de pobre calidad metrológica es muy elevado dado que un gran número de productos (la totalidad de ellos en el caso límite T/2U = 2 no podrán ser declarados conformes.

Errores e incertidumbres

La definición de calibración incluida en la tercera, y por el momento última edición del VIM [11], es bastante más compleja que la que figuraba en la segunda edición y dice lo siguiente:

“operación que, bajo condiciones especificadas establece, en una primera etapa, una relación entre los valores y sus incertidumbres de medida asociadas, obtenidas a partir de los patrones de medida, y las correspondientes indicaciones con sus incertidumbres asociadas y, en una segunda etapa, utiliza esta información para establecer una relación que permita obtener un resultado de medida a partir de una indicación”.

Podríamos decir, de manera más sencilla, que la calibración establece la relación entre los valores e incertidumbres obtenidos sobre un patrón y los resultados de medida y sus incertidumbres, derivados de las indicaciones observadas. Los resultados de una calibración pueden expresarse de dos formas distintas, como Certificado de Calibración propiamente dicho, o como Certificado de Conformidad. La elección entre uno u otro, por parte del solicitante, deriva de considerar si la incertidumbre resultante de la medición subsiguiente es adecuada para el propósito perseguido y qué peso posee la incertidumbre de calibración como contribución a la nueva incertidumbre [10].

En un Certificado de Calibración, el resultado viene acompañado de su incertidumbre, por ejemplo, en el caso de calibrar un bloque patrón de longitud nominal 30 mm y grado

0 (UNE EN-ISO 3650), podríamos encontrar como resultado 30,0002 mm ± 0,06 μm.

En el caso de un Certificado de Conformidad, éste no pretende reflejar el valor o valores realmente medidos sino pronunciarse sobre si el elemento calibrado cumple o no con la especificación. En el caso del bloque patrón anterior (30 mm, grado 0), la especificación de desviación máxima de longitud respecto al valor nominal, según la norma UNE ENISO 3650, es de ± 0,20 μm. El certificado de conformidad concluirá, aplicando las reglas de ISO 14253-1, que el bloque no cumple la especificación, dado que la zona de conformidad (zona de tolerancia menos incertidumbre) es de ± 0,14 μm [ ± (0,20 μm – 0,06 μm) ] mientras que la desviación medida ha sido de 0,2 μm, por lo que debe ser rechazado.

El que la certificación sea “de calibración” o “de conformidad” tiene gran influencia sobre los pasos que el usuario del certificado pretenda dar a continuación. Si utiliza el certificado de calibración, el usuario sabe que el bloque mide 30,0002 mm, y que su incertidumbre expandida (k = 2) es 0,06 μm, por lo que en el balance de incertidumbres posterior, este dato dará lugar a una componente de incertidumbre de valor u> = 0,06/2 = 0,03 μm. Si opta por el certificado de conformidad, no conocerá la longitud medida del bloque, por lo que deberá utilizar su valor nominal. Además, en el balance de incertidumbres posterior, la componente de incertidumbre derivada del certificado será mayor, ya que deberá obtenerla suponiendo una distribución rectangular de semiamplitud 0,20 μm, coincidente con la zona de tolerancia, de donde u = 0,20/√3 = 0,11 μm, prácticamente cuatro

veces la obtenida del certificado de calibración.

Productos con más de un parámetro a verificar

En el apartado 2 se describe un procedimiento muy simple que permite tener en cuenta la incertidumbre de medida cuando se verifica el cumplimiento o no de especificaciones de un producto en el que se ha de controlar un único parámetro. Se podría pensar que en el caso de tener que controlar m parámetros en vez de uno solo bastaría con aplicar por separado dicho procedimiento a cada de uno de los m parámetros medidos. Sin embargo, esto no es así y para mostrarlo se va a presentar un ejemplo donde se han de controlar m = 29 cotas en una brida (ver figura 5). Las cotas a verificar son:

- Los diez diámetros di de los taladros periféricos. Los límites de su intervalo de tolerancia son TI = 9,9 mm y TS = 10,1 mm.

- Las diez distancias radiales ri entre el centro de los taladros periféricos de diámetro di y el centro del agujero central. Los límites de su intervalo de tolerancia son TI = 34,9 mm y TS = 35,1 mm.

- Los nueve ángulos αi que forman los radios que van desde el centro del agujero central a los centros de los talados de diámetro di y di+1. Los límites de su intervalo

de tolerancia son TI = 35,84º y TS = 36,16º

Para que la brida sea funcionalmente correcta las m = 29 cotas a verificar deben cumplir simultáneamente con sus respectivas especificaciones. Bastaría con que una sola de las cotas no fuera conforme para que no se pudiera realizar correctamente el montaje de dicha brida. Supóngase que dichas cotas se han medido en un proyector de perfiles con incertidumbres expandidas (para k=2 correspondiente a una probabilidad de cobertura de aproximadamente el 95 %) U<(di) = 0,010 mm, U(ri) = 0,010 mm y U(αi) = 0,016º habiéndose obtenido los resultados que se muestran en la tabla 1. Obsérvese que las 29 cotas verificadas cumplen todas ellas, individualmente, con sus respectivas especificaciones de acuerdo con lo comentado en el apartado 2. Asimismo, la relación tolerancia-incertidumbre es en todas ellas de 10 a 1.

Si se simulan estadísticamente los resultados de la tabla 1 utilizando el método de Monte-Carlo de acuerdo con los procedimientos descritos en el Suplemento 1 de la GUM [5] (asumiendo que di, ri y αi se distribuyen normalmente con medias iguales a los valores de la tabla 1 y con desviaciones típicas u(di) = U(di)/k, u(ri) = U(ri)/k y u(αi)=U(αi)/k) se observa que tan solo en el 51,25 % de las simulaciones la brida cumpliría simultáneamente con todas sus especificaciones. Por tanto, la probabilidad de que la brida cumpla con specificaciones es de tan solo de un 51,25% a pesar de que todas y cada una de las cotas verificadas cumplan individualmente con su respectiva especificación. Dicho de otro modo, existiría un 48,75% de probabilidad de que la brida no pudiera montarse debido a que no cumpliría con especificaciones.

Así pues, el cumplimiento individual de cada parámetro con su respectiva especificación no garantiza el cumplimiento global del producto con sus especificaciones. Para garantizarlo, es necesario asegurar que los m parámetros cumplen simultáneamente con sus especificaciones.

Regiones de cobertura

Para poder generalizar a la verificación de m parámetros el procedimiento decisorio descrito en el apartado 2 es necesario introducir el concepto de región de cobertura descrito en el Suplemento 2 de la GUM [6], el cual nace de la generalización del concepto de intervalo de cobertura a vectores m-dimensionales1. Fijada una probabilidad de cobertura p (habitualmente el 95 %), una región de cobertura m-dimensional es aquella donde la probabilidad de que se encuentren los m valores verdaderos η1′, η2′,∙∙∙, ηm del mensurando es igual a p. Así, un producto únicamente podría declararse conforme cuando la región de cobertura estuviera totalmente incluida dentro de la región de tolerancia (generalización del intervalo de tolerancia).

En el caso particular (pero muy habitual) de una región de cobertura hiperrectangular centrada en los resultados de medida, ésta se puede describir del siguiente modo:

Donde u(xi) es la incertidumbre típica correspondiente a xi (que se obtiene dividiendo la incertidumbre expandida U(xi) por su factor de cobertura k, siendo habitualmente k=2) y kq >un factor de cobertura determinado específicamente para el problema m-dimensional.

En el caso en el cual la única información disponible acerca de los resultados de medida se reduce a sus estimaciones xi y sus respectivas incertidumbres expandidas U(xi) se puede aceptar que los parámetros xi se distribuyen normalmente con desviación típica igual a su incertidumbre típica u(xi) = U(xi)/k. En este caso, el factor de cobertura m-dimensional kq correspondiente a una probabilidad de cobertura p resulta ser igual al factor de cobertura unidimensional kq; correspondiente a una probabilidad de cobertura (véase apartado b en la sección 6.5.3 del Suplemento 2 de la GUM [6]). Así, por ejemplo, si se desea construir una región de cobertura (para una probabilidad de cobertura p = 95%) únicamente para el diámetro d1 y para la distancia radial r1, ésta se construiría del siguiente modo:

- q = 0,951/2 = 0,9747

- Se determina el factor de cobertura kq de modo que si z es una variable aleatoria normal de media nula y desviación típica unidad, se verifique que la probabilidad de que |z| ≤ kq sea exactamente igual a q:

Por tanto, la región de cobertura para el diámetro d1 y para la distancia radial r1 será:

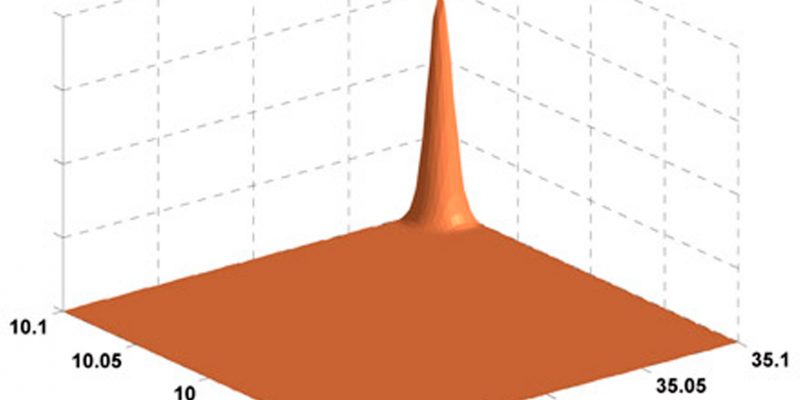

En la figura 6 se ha representado la región de cobertura (azul) antes obtenida para r1 y d1 y la región de tolerancia (roja). Se observa que una parte pequeña de la región de cobertura queda fuera de la región de tolerancia. En estas condiciones, extendiendo el criterio descrito en el apartado 2 a dos dimensiones, debe concluirse que no puede declararse conformidad con las especificaciones para r1 y d1 simultáneamente, en cuyo caso la pieza debería ser rechazada. En la figura 7 se ha representado la función de densidad de probabilidad conjunta de las variables d1 y r1 a lo largo de la zona de tolerancia. Se observa cómo d1 y r1 están centradas alrededor de un

punto ( 35,09 mm , 9,09 mm ) que se encuentra cerca de un vértice de su zona de tolerancia.

En el caso de m=2 las diferencias respecto al problema unidimensional son pequeñas. Efectivamente, en la figura 6 se observa que la región de cobertura (m=2, azul) no está totalmente incluida dentro de la región de tolerancia (roja). Pero también es verdad que el área de la región de cobertura que se encuentra fuera de la región de tolerancia es pequeña. Sin embargo, cuando se considera la totalidad de los m=29 parámetros medidos las diferencias son ya significativas. Ahora q = 0,951/29 = 0,9982 y para kq se obtiene el valor de 3,13 (un 50 % superior a k=2). Para las cotas del primer taladro se obtendría lo siguiente:

Se observa ya claramente que la región de cobertura (figura 6, m=29 línea verde) posee una área importante fuera de la región de tolerancia (línea roja), por lo que de nuevo, pero ahora de forma más clara, la pieza no podría ser declarada conforme.

Se observa también que debido al incremento sufrido por el factor de cobertura al pasar de m=1 (verificación independiente de cada cota, k=2) a m=29 (verificación simultánea de todas los cotas, kq = 3,13) la relación tolerancia-incertidumbre ha pasado de 10:1 a 6,4:1

El crecimiento del factor de cobertura kq (ver figura 8) con el número m de parámetros2 a verificar es inicialmente bastante rápido (alcanzando kq = 3,5 para m = 110) para luego ir ralentizándose su crecimiento (no se alcanza kq = 4,0 hasta m = 800). Por otro lado, si se mantuviera un factor de cobertura constante kq = 2 la probabilidad de cobertura iría bajando respecto del 95 % inicial para m = 1, alcanzándose un valor de un 50 % para m = 15 y reduciéndose a tan solo un 5 % para m = 64.

Conclusiones

Durante cualquier medición siempre tienen lugar una serie de errores procedentes de distintas fuentes: el mensurando, el instrumento de medida, las condiciones ambientales, el operador, etc. Por tanto, a la hora de expresar el resultado de medición de una magnitud física, es obligado dar alguna indicación cuantitativa de la calidad del mismo ya que, sin dicha indicación, las mediciones no pueden compararse entre sí, ni con valores de referencia. Las mediciones deben expresarse, en general, en la forma y ± U, donde y es el resultado más probable (normalmente el valor medio de una serie de mediciones) y U es la incertidumbre de medida asociada al mismo. Cuanto menor sea la incertidumbre U del resultado de la medida y más fácil será tomar decisiones apoyándose en dicho resultado de medida.

De la conformidad con las especificaciones se ocupan varios documentos y normas, siendo la norma UNE ENISO 14253-1 la más centrada en esta cuestión. Siguiendo las directrices de esta norma es posible tomar decisiones correctas de manera sencilla. De ella se deduce además por qué debe invertirse en buena metrología, al mostrar cómo la disminución de la incertidumbre de medida tiende a igualar la zona de conformidad a la zona de tolerancia, lo que relaja las exigencias de fabricación y disminuye los costes, compensando así la inversión en un mejor equipamiento de medida.

Asimismo se ha mostrado como puede utilizarse, en mediciones posteriores, la información contenida en los certificados de calibración y en los certificados de conformidad con especificaciones. En el caso de un elemento fabricado, del que solo se pretende conocer el cumplimiento de especificaciones, un certificado de conformidad suele ser la solución mas adecuada. Si, por el contrario, el elemento calibrado va a intervenir en nuevas mediciones, en las que haya que tener en cuenta su incertidumbre de calibración (caso de un patrón), suele ser más conveniente optar por el certificado de calibración, el cual aporta una información metrológica mas completa, evitando penalizar la incertidumbre de las mediciones subsiguientes.

Por último se ha descrito cómo tratar el problema de la verificación simultánea de varios parámetros en un producto, subrayándose que el factor de cobertura kq ha de incrementarse de manera significativa al aumentar el número m de parámetros verificados. Se ha mostrado también la gran diferencia que existe entre declarar conformes con especificaciones a cada uno de los parámetros de forma individual o de forma simultánea.

Notas

- 1- Los valores obtenidos xi para los m parámetros medidos se almacenan en un vector x = (x1, x2,∙∙∙, xm)T de dimensión m.

- 2- Asumiendo que todos los parámetros se distribuyan normalmente y sean independientes estadísticamente entre sí.

Referencias

- 1. BIPM, IEC, IFCC, ILAC, ISO, IUPAC, IUPAP, and OIML : Guía para la expresión de la incertidumbre de medida, versión española, 3ª ed., 2009, 131 págs., Centro Español de Metrología, NIPO: 706-09-002-6.

- 2. UNE-EN ISO/IEC 17000:2004 : Evaluación de la conformidad. Vocabulario y principios generales. AENOR, Madrid.

- 3. ISO 10576-1:2003(E) : Statistical methods – Guidelines for the evaluation of conformity with specified requirements – Part 1: General principles. International Standards Organization (ISO), Geneva.

- 4. BIPM, IEC, IFCC, ILAC, ISO, IUPAC, IUPAP, and OIML : Evaluation of measurement data — The role of measurement uncertainty in conformity assessment. Joint Committee for Guides in Metrology. Joint Committee for Guides in Metrology, JCGM 106. BIPM. En preparación.

- 5. BIPM, IEC, IFCC, ILAC, ISO, IUPAC, IUPAP, and OIML : Evaluación de datos de medición — Suplemento 1 de la “Guía para la expresión de la incertidumbre de medida” — Propagación de distribuciones aplicando el método de Monte Carlo. Primera edición, 2008. Primera edición de la traducción al español, 2010. Centro Español de Metrología.

- 6. BIPM, IEC, IFCC, ILAC, ISO, IUPAC, IUPAP, and OIML : Evaluation of measurement data — Supplement 2 to the “Guide to the expression of uncertainty in measurement” — Models with any number of output quantities. Joint Committee for Guides in Metrology, JCGM 102.

- 7. BIPM, IEC, IFCC, ILAC, ISO, IUPAC, IUPAP, and OIML :Evaluation of measurement data—Supplement 3 to the “Guide to the expression of uncertainty in measurement”—Modelling. Joint Committee for Guides in Metrology. JCGM 103. En preparación.

- 8. Sánchez Pérez, A.M. La metrología y su necesidad. Revista Española de Metrología, e medida, nº 1, febrero 2012.

- 9. UNE-EN ISO 14253-1:1999 : Especificación geométrica de productos (GPS). Inspección mediante medición de piezas y equipos de medida. Parte 1:Reglas de decisión para probar la conformidad o no conformidad con las especificaciones. (ISO 14253-1:1998).

- 10. Nielsen, H.S. : ISO 14253-1 Decision Rules — Good or Bad?. National Conference of Standards Laboratories Workshop & Symposium. 1999

- 11. BIPM, IEC, IFCC, ILAC, ISO, IUPAC, IUPAP, and OIML : Vocabulario Internacional de Metrología. Conceptos fundamentales y generales, y términos asociados (VIM). 3ª edición 2008. BIPM, Oficina Internacional de Pesas y Medidas. 3ª edición en español 2008. Centro Español de Metrología (CEM), 85 p. NIPO 706-09-001-0.

- 12. BIPM: Report of the BIPM Working Group on the statement of uncertaintes. 1980. http://www.bipm.org/utils/common/pdf/WGUncertainties1980.pdf

Comentarios