L. Carcedo, M. Ozaita, R. Muñoz, A. Arce, M. Pérez

Centro Español de Metrología

Resumen

El proyecto “Traceability for contact probe and stylus instrument measurements” (ProbeTrace), surge dentro de la estrategia Capacity Building, del European Metrology Programme for Innovation and Research (EMPIR). Los institutos metrológicos nacionales que participan en el proyecto exploran distintas vías para dar trazabilidad a las medidas que realizan por contacto con palpador en los ámbitos de la calidad superficial y la metrología de formas. Para ello, además del uso de métodos clásicos, como utilizar patrones materializados de amplificación y esferas, se propone el uso de actuadores piezoeléctricos de desplazamiento para dotar de trazabilidad a la coordenada z de los rugosímetros y los equipos de medida de control de formas. Se busca así poder dar trazabilidad, desde la realización del metro que mantienen en sus instalaciones, a las medidas de rugosidad y de errores de forma. El consorcio del proyecto está integrado por diez institutos metrológicos nacionales, entre los que se encuentra el CEM.

Palabras clave: rugosidad, calidad superficial, redondez, trazabilidad, palpador, patrones materializados, actuadores piezoeléctricos de desplazamiento.

Summary

“Traceability for contact probe and stylus instrument measurements” (ProbeTrace), is a project within the Capacity Building Strategy of the European Metrology Programme for Innovation and Research (EMPIR). The national metrology institutes that take part in the project explore different routes to achieve traceability to roughness and roundness contact measurements. For this purpose, in addition to the classical methods based on materialized amplification standards and balls, the use of displacement transducers to provide traceability to the z coordinate of stylus instruments for roughness measurements and form measuring probes is proposed. The consortium of the project is integrated by ten national metrology institutes, one of them being the Spanish Metrology Center (CEM).

Key words: roughness, roundness, traceability, probe, material standards, displacement transducers

1. Introducción

El acabado superficial y el adecuado control de los defectos de forma son elementos determinantes en el rendimiento y la durabilidad de numerosas piezas integradas en máquinas industriales. Por ejemplo, son de vital importancia en motores, turbinas, piezas de la industria aeronáutica o en componentes utilizados en la industria de las energías renovables [1].

Puesto que las prestaciones dinámicas de dichas piezas dependen de su forma y de su rugosidad superficial, la normalización ha definido una serie de parámetros para caracterizar su idoneidad para la función que deben desempeñar.

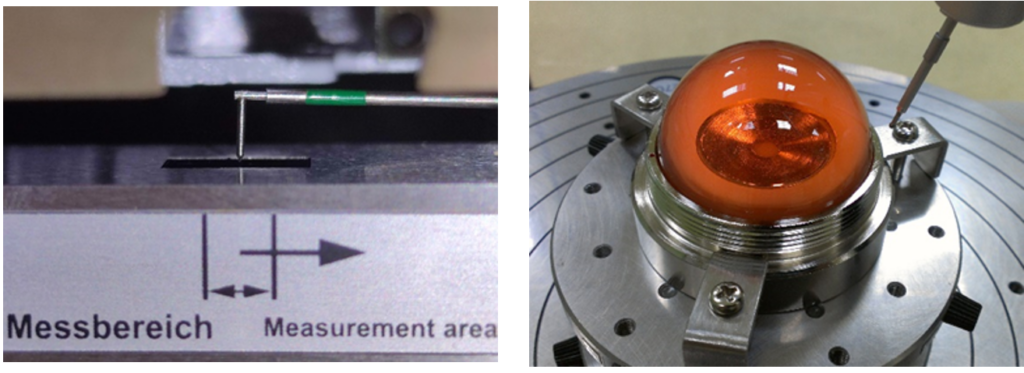

Estos parámetros se obtienen a partir de perfiles obtenidos de la pieza en estudio mediante un palpador de radio pequeño que recorre líneas en su superficie, registrando los movimientos verticales a los que se ve sometido al seguir su topografía. En el caso de medidas de rugosidad se realiza el palpado con una punta típicamente de radio 2 µm y en el caso de los defectos de forma el registro del perfil de medida se realiza con un palpador habitualmente de radio entre 0,5 mm y 1 mm. En ambos casos las fuerzas de palpado son muy bajas, del orden de los milinewton (mN) o inferiores.

Las necesidades de los usuarios en este tipo de medidas están en constante evolución [1]. Por ejemplo, en el ámbito de la calidad superficial se ha pasado de demandar rangos de decenas de micrómetros a requerir rangos de hasta 1 milímetro, con incertidumbres por debajo de 100 nanómetros. En el caso de las máquinas de formas, cada vez se les exige mayor velocidad de medición, con tasas de adquisición de datos muy altas por lo que el comportamiento dinámico de la máquina, incluyendo su electrónica, debe estar bien caracterizado.

La manera en la que se ha venido dotando de trazabilidad a estas medidas ha sido mediante el uso de patrones materializados de amplificación calibrados, de ranura en el caso de la calidad superficial y de salto (flick standards) en el caso de los defectos de forma. Estos patrones actúan dando trazabilidad en el proceso de calibración del equipo, porque se utilizan para hacer su caracterización metrológica en términos de linealidad, histéresis, ruido, repetibilidad…También se pueden usar para dotar de trazabilidad a las medidas del patrón en calibración, por comparación con un patrón calibrado de un nominal muy próximo.

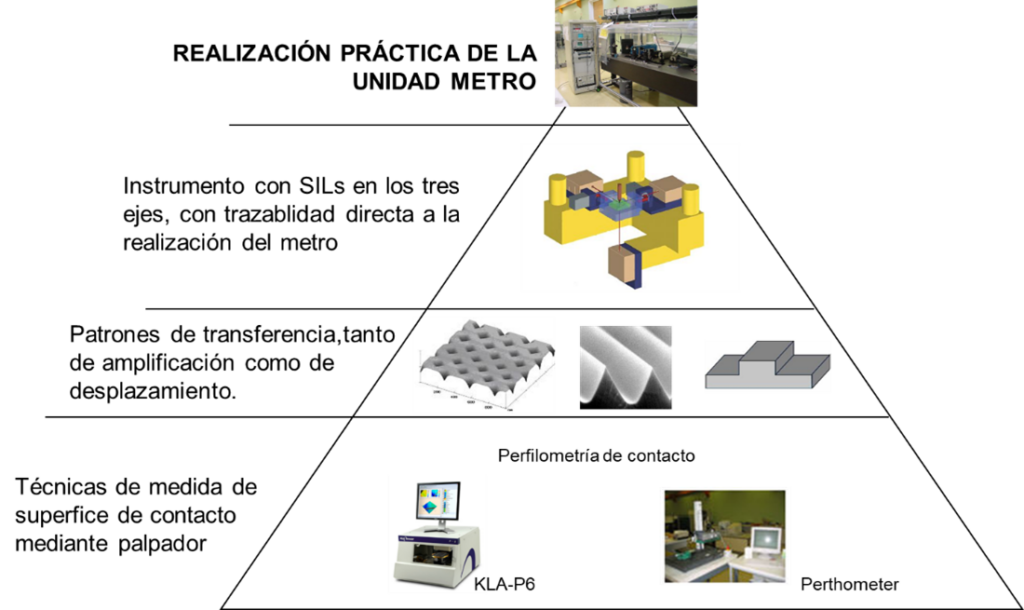

Esta vía, en ambos casos, implica el uso de varios patrones materializados de amplificación, calibrados con trazabilidad a la realización del metro. Cuanto más cercana a la realización del metro es la calibración, menor incertidumbre transmitirá a las calibraciones posteriores en la pirámide metrológica; es por eso que los institutos metrológicos nacionales buscan el uso de patrones de amplificación con muy bajas incertidumbres para la realización de sus medidas.

Los instrumentos que dotan de trazabilidad directa al metro, con baja incertidumbre, a los patrones de amplificación materializados son complejos y de alto coste económico. Requieren de un entorno muy estable y una estructura en la que los ejes de medida integren sistemas interferométricos láser (calibrados directamente frente a la realización de la unidad de longitud), para registrar mediante interferometría las coordenadas de los puntos del perfil medido. Como consecuencia, muy pocos institutos metrológicos nacionales disponen de estos equipos y el resto de los países dependen de ellos para dotar de trazabilidad a sus medidas de calidad superficial y de defectos de forma, situándose así en el segundo nivel de la pirámide de trazabilidad.

En este proyecto se investiga otra vía de trazabilidad utilizando actuadores piezoeléctricos de desplazamiento como alternativa para sustituir a los patrones materializados en la cadena de trazabilidad de los institutos metrológicos participantes. El uso de estos dispositivos presenta, además de la ventaja del bajo coste económico, otras ventajas como: la posibilidad de generar más puntos de ajuste en rangos de medida grandes, el poder estudiar el comportamiento en la coordenada z tanto de los rugosímetros como de las máquinas de forma con un único artefacto, y el hecho de que la trazabilidad se adquiera en el propio instituto. Como inconveniente presenta que sólo se evalúa la coordenada z desacoplada del régimen de funcionamiento del eje x en rugosidad y de la rotación en medición de formas.

Los actuadores piezoeléctricos de desplazamiento se calibran previamente mediante interferometría láser, con trazabilidad directa a la realización del metro. En el proceso se estudian sus características metrológicas, como histéresis, linealidad, repetibilidad, ruido, etc. y se evalúan sus incertidumbres. También se aborda la evaluación de las incertidumbres de los rugosímetros y de las máquinas medidoras de forma cuando se utilizan los actuadores piezoeléctricos como vía para dotar a estos instrumentos de trazabilidad en la coordenada z.

El proyecto ProbeTrace busca que los institutos metrológicos participantes puedan dotar de trazabilidad a sus medidas de rugosidad y calidad superficial, utilizando un método asequible económicamente que les permita dar esa trazabilidad desde la realización del metro que mantienen en sus instalaciones.

En el proyecto, que comenzó en 2019 y finaliza en septiembre de 2023, participan los institutos metrológicos nacionales de diez países: TUBITAK como coordinador (Turquía), BIM (Bulgaria), CEM (España), DMDM (Serbia), FSB (Croacia), GUM (Polonia), INRIM (Italia), IPQ (Portugal), NIS (Egipto), y SASO-NMCC (Arabia Saudí). El proyecto cuenta también con el apoyo de expertos internacionales (stakeholders), que mantienen estrecha comunicación con el consorcio durante todo el proceso de desarrollo.

2. Desarrollo

Los institutos metrológicos participantes tienen en este proyecto el objetivo global de dotar de trazabilidad a sus medidas de rugosidad y calidad superficial, utilizando un método asequible económicamente, con incertidumbres en el rango de 10 nm a 100 nm. Los objetivos específicos son:

- Calibración de rugosímetros de palpador mediante el uso de actuadores piezoeléctricos de desplazamiento, así como el desarrollo de un nuevo software de medida para la calibración de rugosímetros usando esferas patrón.

- Calibración de máquinas de control de formas, de palpador, tanto en modo estático como en modo dinámico, usando actuadores piezoeléctricos de desplazamiento y evaluación del estado del arte en la calibración de patrones de amplificación tipo flick standard.

- Desarrollo de un software de reducción de ruido usando métodos numéricos, para el pre-procesado de perfiles de medida de rugosidad y de parámetros de control de formas.

- Investigación de la calibración de actuadores piezoeléctricos de desplazamiento con trazabilidad a la realización práctica del metro tanto en condiciones de medida estáticas como dinámicas, así como la generación de guías de buenas prácticas para su uso en la calibración de instrumentos de medida de rugosidad y de control de formas, de palpador.

- Desarrollo por parte de cada uno de los socios del proyecto de una estrategia individual, para ofrecer servicios de calibración, colaboraciones con redes de investigación y mejoras en las estructuras de calidad de los países participantes, que posibiliten una optimización de la trazabilidad ofrecida en los campos objeto del proyecto, favoreciendo así la mejora de estos servicios en Europa.

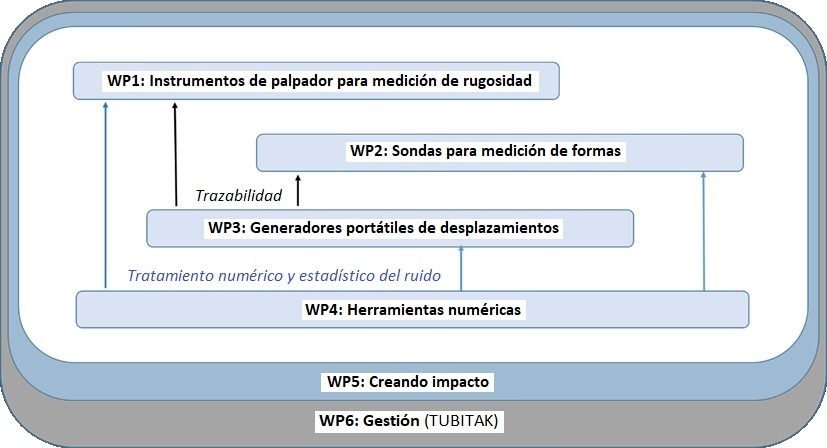

Las actividades del proyecto están distribuidas en seis paquetes de trabajo; los cuatro primeros son técnicos, y los dos últimos son relativos a creación de impacto y gestión del proyecto.

El primer paquete de trabajo se centra en el ámbito de la calidad superficial y pretende ampliar el rango de calibración en z hasta el milímetro, con incertidumbres entre 10 nm y 100 nm. Se ponen de manifiesto dos vías, la clásica, a través de patrones materializados de ranura, calibrados con equipos de medida que poseen sistemas interferométricos láser dotados de trazabilidad, integrados en sus ejes (son equipos costosos y complejos) y la vía de dar trazabilidad al rugosímetro con actuadores piezoeléctricos de desplazamiento, cuya calibración se aborda en el tercer paquete de trabajo del proyecto. Esta segunda vía presenta unos costes más asequibles, menor complejidad técnica y permite a todos los institutos metrológicos participantes conseguir dotar de trazabilidad, desde la realización del metro que mantienen en sus instalaciones, a las medidas de rugosidad.

El segundo paquete de trabajo se dedica a la metrología de formas. En primer lugar, aumentando el conocimiento sobre el proceso de calibración de las máquinas medidoras de formas mediante palpador. Este tipo de calibración no está abordada en la normalización y la documentación existente al respecto es limitada y específica de algunos desarrollos particulares. También se compara el método tradicional de darles trazabilidad mediante patrones de amplificación (flick standards y patrones multionda) con la vía alternativa basada en usar actuadores piezoeléctricos de desplazamiento, calibrados en el tercer paquete de trabajo.

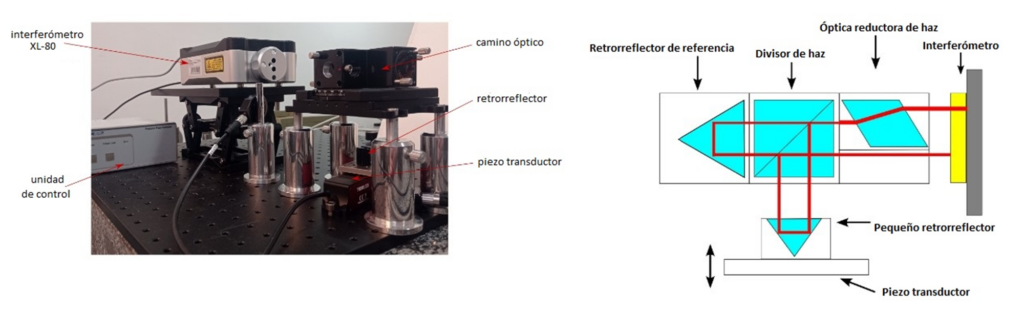

En el mencionado tercer paquete de trabajo, se acomete la adaptación/modificación de los actuadores piezoeléctricos de desplazamiento, por una parte, para poder utilizarlos como fuente de trazabilidad tanto en instrumentos de medida de rugosidad como de control de formas, y por otra parte para poder dotarlos de trazabilidad mediante el uso de un sistema interferométrico láser. La segunda fase es la calibración de estos actuadores piezoeléctricos de desplazamiento con trazabilidad a la materialización del metro mantenida en las instalaciones de los institutos metrológicos participantes, para su posterior uso en los dos primeros paquetes de trabajo [4].

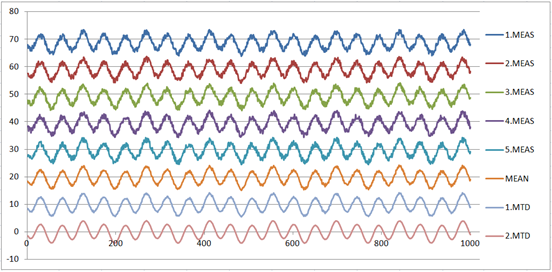

El cuarto paquete de trabajo busca aumentar el conocimiento sobre el tratamiento del ruido mediante el uso de métodos numéricos; también, el desarrollo de herramientas de software que ayuden en la cuantificación del ruido y en el tratamiento de su influencia en las medidas mediante métodos estadísticos.

3. Resultados y discusión

3.1 Ámbito de la calidad superficial

En el ámbito de la metrología de calidad superficial, el CEM ha participado en el estudio del estado del arte de la vía que se viene usando para dotar de trazabilidad a los rugosímetros y perfilómetros de contacto [5].

La forma de dotar de trazabilidad a las medidas de calidad superficial elegida por el CEM es la clásica mediante patrones materializados calibrados. La calibración de dichos patrones se realiza con un equipo que integra sistemas interferométricos láser (SIL) en los tres ejes. Esto permite dotar de trazabilidad directa a la realización del metro CEM, a las tres coordenadas de cada punto medido, minimizando así la incertidumbre asociada a la calibración de los patrones materializados de ranura.

En paralelo al proyecto se ha comprobado la bondad de los resultados obtenidos utilizando esta pirámide de trazabilidad (ver Fig. 3), mediante participación en dos comparaciones internacionales suplementarias, de medida de patrones de ranura, en el rango de 1 µm a 900 µm (EURAMET.L-S26 y EURAMET.L-S26.1)[6] [7]. Los tipos de patrones circulados en las dos comparaciones anteriores son los usados para dar trazabilidad al eje z de los rugosímetros y perfilómetros de contacto, siendo ésta la trazabilidad que explora el proyecto ProbeTrace.

Esta circunstancia ha permitido al CEM poner a disposición del resto de participantes en el proyecto su capacidad de calibración con trazabilidad directa a la realización del metro ya validada, en el caso de que quisieran hacer comprobaciones de sus nuevas rutas de trazabilidad basadas bien en el uso de esferas o bien en el uso de actuadores piezoeléctricos de desplazamiento.

Todo ello ha propiciado que el Laboratorio de Patrones para Micro y Nanometrología del CEM haya mejorado sus capacidades de medida, aumentando el rango de medida para patrones de ranura y disminuyendo la incertidumbre de este servicio de calibración en todo el rango.

Actualmente se está trabajando en la oficialización de nuevas capacidades de medida (CMCs), para que figuren en la base de datos del BIPM, y queden materializadas como una mejora de los servicios que ofrece el CEM a los laboratorios acreditados y al resto de usuarios, en relación con los patrones de amplificación/ranura en el ámbito de la calidad superficial. En paralelo, el laboratorio ha trabajado en la diseminación del conocimiento sobre metrología de superficies, en foros de normalización y congresos, integrándose todo ello dentro de los objetivos del proyecto.

3.2 Ámbito de la metrología de formas

Dentro del ámbito de la metrología de formas, el CEM, junto con otros socios del proyecto, ha realizado un estudio de las rutas de trazabilidad [8] más habituales empleadas por los institutos nacionales de metrología, analizando en cada caso las ventajas e inconvenientes de cada método.

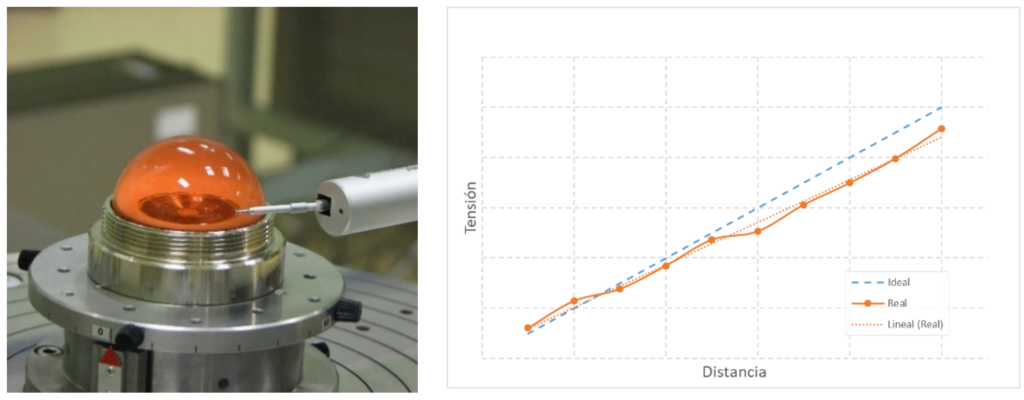

Los palpadores generalmente utilizados en este ámbito son transductores de desplazamiento, en los que se genera una pequeña tensión a medida que el palpador se desplaza en contacto con la superficie. Para la calibración del palpador, se debe determinar la respuesta distancia/tensión. El parámetro más interesante es la componente lineal de dicha respuesta, que se denomina factor de amplificación. Las componentes no lineales pueden estudiarse y generalmente se agregan como una fuente de incertidumbre en el modelo de medición.

El enfoque normal para la calibración del palpador es, por tanto, generar distancias de referencia y medirlas, obteniendo el factor de amplificación. Si la calibración se realiza en posiciones discretas dentro del rango de medición y no se aplica rotación, se utiliza el término calibración estática. Los métodos estáticos ofrecen bajas incertidumbres, ya que se utilizan bloques patrón o codificadores lineales, que se pueden calibrar con una incertidumbre muy baja, pero las pruebas se realizan en condiciones diferentes a la operación normal de la máquina de medición de formas, donde la sonda se mueve de acuerdo con las imperfecciones de la superficie, que generalmente son continuas.

Por esta razón, se han desarrollado otros métodos que se acercan más a las condiciones reales y dinámicas de las mediciones de formas. Estas técnicas de calibración dinámica implican el uso de instrumentación más compleja y requieren una ruta de trazabilidad diferente, pero reproducen con mayor fidelidad la interacción entre la sonda y la superficie.

Entre las técnicas estáticas, destacan los bloques patrón y los codificadores lineales, mientras que en las técnicas dinámicas los patrones más habituales son los de salto (flick standards), los patrones multionda y los actuadores piezoeléctricos.

Una de las vías de trazabilidad en la que más se ha centrado el proyecto es la utilización de actuadores piezoeléctricos, que como hemos mencionado permiten recrear de una forma mucho más fiel la interacción entre palpador y superficie, al poder simular virtualmente cualquier superficie. Además, se pueden calibrar directamente mediante interferometría, lo que reduce el número de pasos para ligarlos a los patrones nacionales de medida. Como ventaja adicional, pueden utilizarse para generar desplazamientos discretos, por lo que también se pueden emplear para calibraciones estáticas.

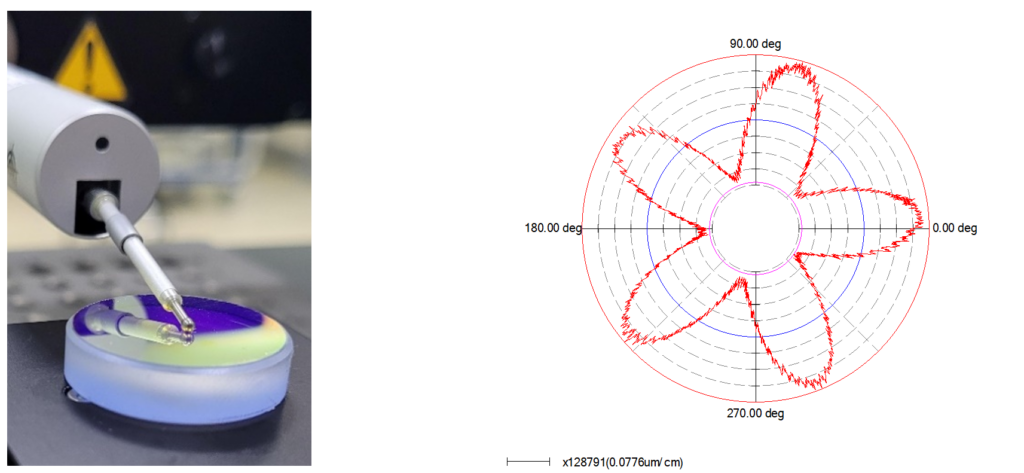

Los diferentes socios del proyecto han desarrollado montajes específicos para calibrar sus máquinas medidoras de formas, tanto en condiciones estáticas como dinámicas, con actuadores piezoeléctricos. El CEM ha optado por la calibración dinámica, generando con el actuador señales sinusoidales con amplitudes en el rango de 10 nm – 2 µm y frecuencias entre 0,5 Hz y 2 Hz, siendo éstas las condiciones típicas de las mediciones de formas.

Por último, en este ámbito también se ha participado en una comparación de flick standards, lo que permitirá a los socios del proyecto solicitar (o mantener) sus capacidades de medida y calibración (CMCs) para este tipo de instrumento, ampliamente utilizado por laboratorios acreditados y usuarios finales de máquinas de formas.

3.3 Calibración de actuadores piezoeléctricos/Generadores de desplazamientos

Hemos visto cómo los actuadores piezoeléctricos pueden ser de suma utilidad para la calibración de palpadores, tanto en el campo de la calidad superficial como en el de la medición de defectos de forma. Otro de los objetivos del proyecto ha sido la evaluación de este tipo de instrumentos como ruta alternativa de trazabilidad, analizando su precisión y exactitud mediante su calibración frente a sistemas interferométricos láser, además de estudiar otros aspectos de gran influencia en las mediciones que se realizan con ellos, como pueden ser los ángulos de cabeceo y guiñada (pitch and yaw, en inglés).

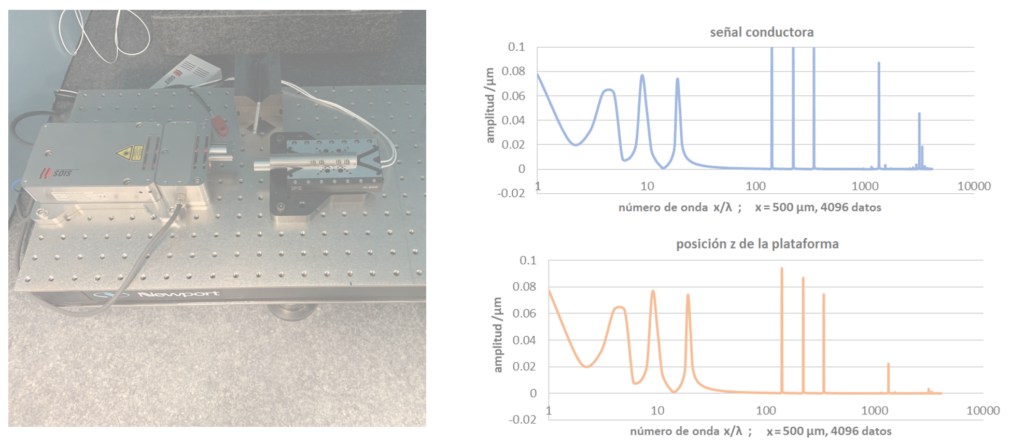

Para este propósito, varios de los participantes en el proyecto han diseñado sistemas de calibración específicos para este tipo de instrumentos, habiéndose evaluado tanto su comportamiento para la generación de distancias discretas, como su funcionalidad para generar superficies más complejas, como pueden ser las compuestas por ondas cuadradas, señales sinusoidales o señales multionda, lo que permitirá su utilización posterior en calibraciones tanto estáticas como dinámicas.

Derecha: Espectro de amplitudes de señal multionda simulada con actuador piezoeléctrico – INRIM (Italia)

Para comprobar las capacidades desarrolladas por los socios del proyecto, se está participando en la actualidad en la comparación de un actuador piezoeléctrico con rango de hasta 500 µm.

3.4 Métodos numéricos

Dentro del proyecto también se han desarrollado e implementado diferentes técnicas de reducción de ruido, para minimizar la influencia de éste en las mediciones de defectos de forma y de calidad superficial.

Tras una primera fase de estudio de las diferentes técnicas de reducción de ruido [9], se han implementado algunas de ellas mediante programas con código abierto, que en un futuro se publicarán como software libre.

4. Conclusiones

En los apartados anteriores se han descrito las motivaciones, metodología y planificación del proyecto EMPIR 18RPT01, ProbeTrace, que surge como proceso de investigación para que los institutos metrológicos participantes diseminen la trazabilidad a sus medidas de rugosidad y calidad superficial, desde la realización del metro que mantienen en sus instalaciones, mediante un método asequible económicamente.

De esta manera pueden brindar apoyo, sin que su trazabilidad dependa de otros institutos metrológicos nacionales, a las industrias de sectores como la automoción, las energías renovables, o la aeronáutica p. ej., en los que resulta clave este tipo de mediciones, para la durabilidad y funcionalidad de las piezas, y el control de su acabado superficial y de los errores de forma mediante técnicas de contacto con palpador.

En la primera parte del proyecto se han estudiado los métodos disponibles, ya existentes, para dotar de trazabilidad a las medidas, tanto en rugosidad como en formas. El estudio se ha realizado tanto a nivel teórico (estudio del arte), como a nivel experimental, mejorando su implementación con vistas a su uso para validar los desarrollos que se han llevado a cabo en la segunda parte del proyecto mediante actuadores piezoeléctricos de desplazamiento.

En la segunda parte del proyecto se ha abordado la calibración de dichos actuadores piezoeléctricos de desplazamiento mediante sistemas interferométricos láser, para su uso como fuente de trazabilidad para las medidas de contacto mediante palpador llevadas a cabo por los institutos metrológicos participantes en los ámbitos de la metrología de superficies y de formas.

Además, en cuanto a procedimientos de tratamiento de datos de medida, se ha estudiado el ruido en las medidas, mediante métodos numéricos y técnicas estadísticas.

Todo ello está contribuyendo a la mejora de las pirámides de trazabilidad con las que se diseminan las unidades del sistema internacional en los países participantes en el proyecto. Al aumentar su independencia con respecto a otros institutos metrológicos nacionales, se enriquece también la red global mundial que garantiza la correcta diseminación de las unidades de medida, en este caso en los ámbitos de la calidad superficial y la metrología de formas.

5. Agradecimientos

Este proyecto (18RPT01 ProbeTrace) ha recibido financiación del programa EMPIR, cofinanciado por los Estados Participantes, y del programa de investigación e innovación Horizonte 2020 de la Unión Europea.

6. Referencias

[1] Reindustrialisation of Europe: Industry 4.0 – Innovation, growth and jobs, Forum Europe Conference

[2] Horizon 2020: Key Enabling Technologies (KETs), Booster for European Leadership in the Manufacturing Sector

[3] EURAMET Strategic Research Agenda for Metrology in Europe

[4] A report on the noise reduction methods for roughness and form metrology,

https://zenodo.org/record/4467908#.YyMMOT1ByU

[5] A report on the state of the art for calibration of contact stylus instruments,

https://zenodo.org/record/4467786#.YyMLuz1ByUk

[6] Final Report: EURAMET Supplementary Comparison EURAMET.L-S26. Measurement of groove depth standards in the range 1 µm up to 1 mm https://www.bipm.org/documents/20126/45452848/EURAMET.L-S26.pdf/0c6a263c-d0bf-fe8b-dd54-39bd2953911d

[7] EURAMET Supplementary Comparison EURAMET.L-S26.1. Measurement of groove depth standards in the range 5 µm up to 0.9 mm https://www.bipm.org/documents/20126/45452848/EURAMET.L-S26.1.pdf/a48e0296-8f66-1b53-4e4d-5e04645419da

[8] Report on the state of the art for calibration of form measurement probes

https://zenodo.org/record/7078901#.YyMMEj1ByUk

[9] Report on the noise reduction methods for roughness and form metrology

https://zenodo.org/record/4467908#.YyMMOT1ByUk

User Review

( votes)Summary

Comentarios